Bei MDP Engineering bieten wir spezialisierte Programmierdienstleistungen und Inbetriebnahme von Robotern an, die es unseren Kunden ermöglichen, Produktionsprozesse zu automatisieren und zu optimieren. Unser erfahrenes Team aus Programmieringenieuren verfügt über umfassende Kenntnisse verschiedener Robotersysteme und deren industrieller Anwendungen. Mit unseren Dienstleistungen können Kunden die Effizienz, Präzision und Produktivität ihrer Fertigung steigern, wodurch sie ihre Wettbewerbsfähigkeit verbessern und hervorragende Ergebnisse erzielen.

Strategischer Ansatz zur Prozessautomatisierung

Analyse der Anforderungen und Lösungsdesign

edes Projekt beginnen wir mit einer detaillierten technologischen Prüfung, bei der unsere Ingenieure Schlüsselbereiche für Optimierungen identifizieren. Wir nutzen fortschrittliche Simulationswerkzeuge (z. B. Visual Components, RoboDK), um digitale Zwillinge von Produktionslinien zu erstellen, die ein präzises Modellieren von Produktionsszenarien vor der physischen Umsetzung ermöglichen. Im Rahmen der Zusammenarbeit entwickeln wir:

Prozesskarten mit Analyse von Engpässen in der Produktion.

Technisch-wirtschaftlicher Bericht mit ROI-Prognose.

Einführungszeitplan, der den Produktionszyklus des Kunden berücksichtigt.

Programmierung von Industrierobotern

Unsere Kompetenzen umfassen das gesamte Spektrum der Programmie

Sechsachsige Roboter (KUKA, ABB, Fanuc) für Schweiß-, Montage- und Handhabungsaufgaben.

Kollaborative Roboter (Cobots) (Universal Robots, Techman) für die Zusammenarbeit mit Bedienern in Sicherheitszonen.

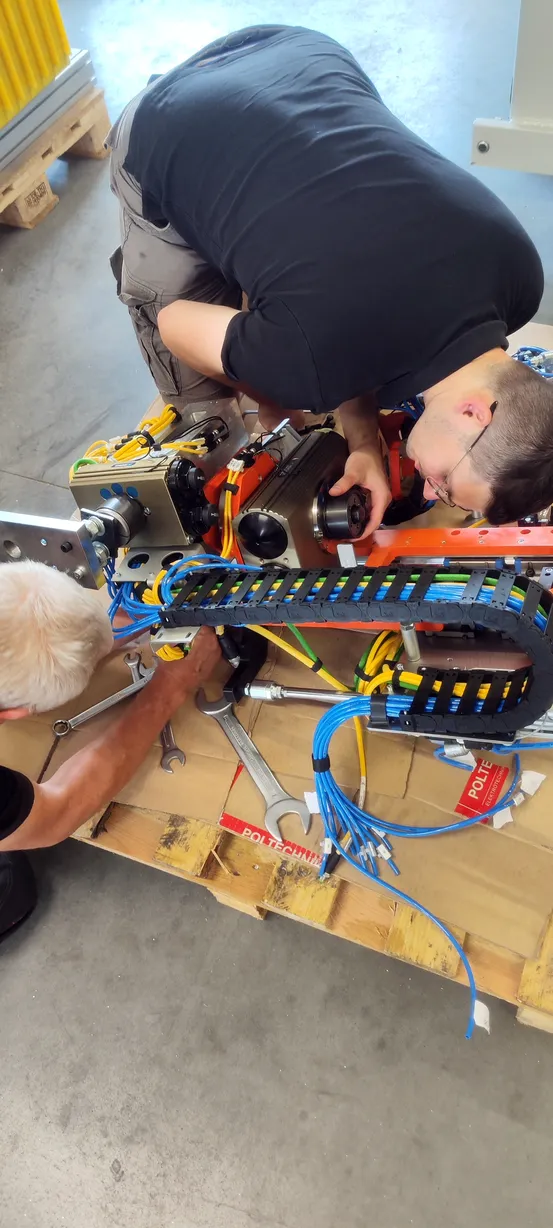

Bildverarbeitungssysteme (Cognex, Keyence), integriert mit Steuerungssystemen.

Spezialisierte Anwendungen (Schleifen, Verpacken, Palettieren).

Beispiele für Implementierungen umfassen die Programmierung von Bewegungstrajektorien mit Kompensation geometrischer Abweichungen (±0,05 mm) sowie die Implementierung von KI-Algorithmen für adaptive Prozesssteuerung.

Architektur technologischer Verbindungen:

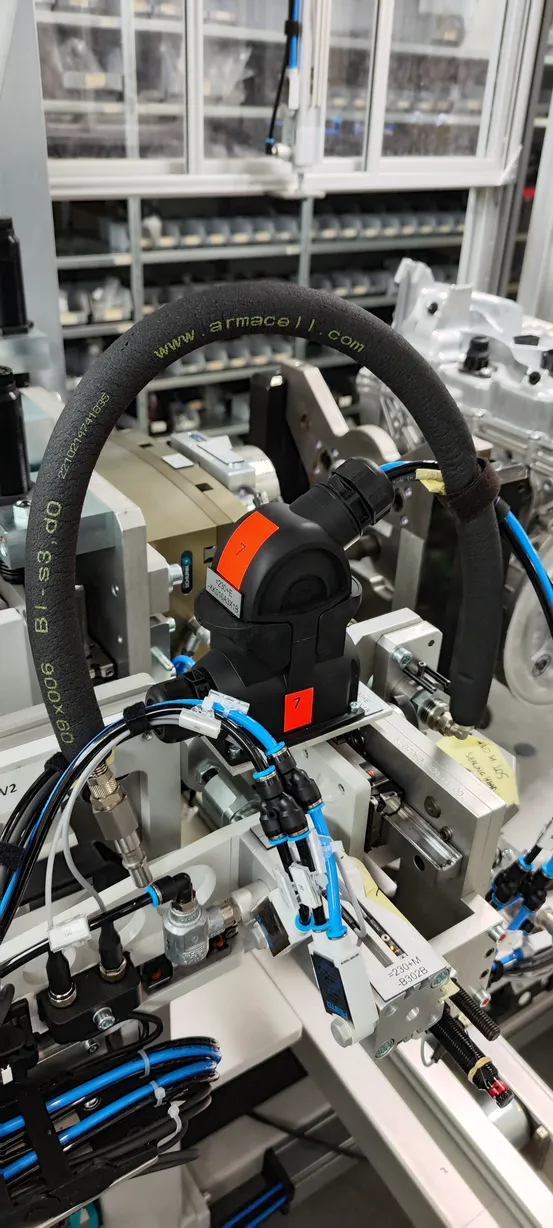

Wir realisieren eine umfassende Integration von Robotern mit:

- CNC-Maschinen (Protokolle MTConnect, OPC UA).

- MES/ERP-Systemen (API-Schnittstellen, Web Services).

- IoT-Geräten (IO-Link-Sensoren, Messsysteme).

- Sicherheitsinfrastruktur (Lichtvorhänge, Druckmatten).

Integration industrieller Systeme:

Bei der Programmierung und Inbetriebnahme von Robotern achten wir auf eine vollständige Integration mit bestehenden Produktionssystemen. Unsere Experten für Automatisierung und Robotik verbinden Roboter effektiv mit anderen Geräten und Maschinen in der Fabrik, um einen reibungslosen Datenfluss und eine synchronisierte Ablaufsteuerung zu gewährleisten. Dadurch entsteht ein umfassendes und integriertes System, das harmonisch und effizient arbeitet.

Bei der Modernisierung bestehender Produktionslinien wenden wir einen modularen Integrationsansatz an, der technologische Stillstände auf maximal 48 Stunden minimiert.

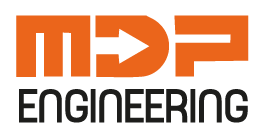

Inbetriebnahmeprozess und Systemvalidierung

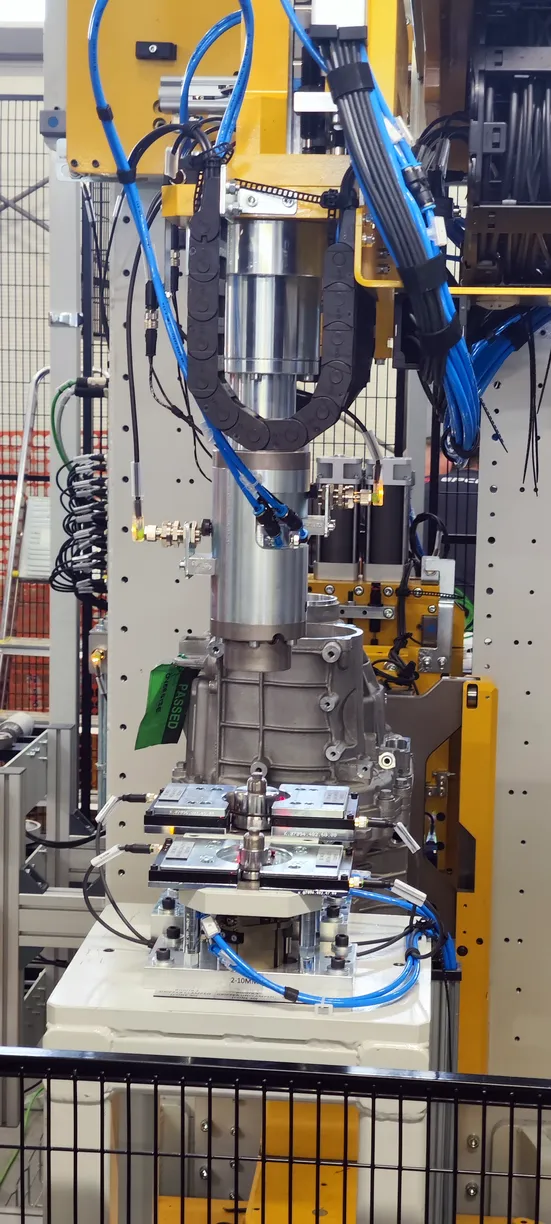

Unsere Dienstleistung umfasst auch die vollständige Inbetriebnahme von Robotern im Produktionsumfeld sowie deren Optimierung. Unsere Ingenieure führen Tests durch, konfigurieren die Roboterparameter und passen deren Betrieb an die spezifischen Anforderungen der Kundenproduktion an. Wir arbeiten eng mit dem Team des Kunden zusammen, um volle Zufriedenheit und optimale Ergebnisse zu gewährleisten. Zusätzlich bieten wir Schulungen und technischen Support, damit unsere Kunden die Roboter eigenständig verwalten und deren hohe Leistungsfähigkeit aufrechterhalten können.

Phase der Werkstests (FAT)

Wir führen umfassende Funktionstests in einer kontrollierten Umgebung durch:

- Validierung des Produktionszyklus mit Simulation realer Bedingungen.

- Belastungstests (120 % der Nennleistung).

- Vibrations- und Thermografie-Analyse von Antriebssystemen.

Einführung in der Produktionshalle (SAT)

Unsere Techniker gewährleisten:

- Mechanische Montage mit Lasermessungen zur Positionierung.

Werkzeugkalibrierung (TCP, Tool Center Point).

Bediener-Schulungen mit Zertifizierung der Kompetenzen.

Überwachungssysteme und vorausschauende Wartung

Wir implementieren fortschrittliche IIoT-Lösungen für die Fernüberwachung:

- MDP SmartFactory-Plattform mit Produktions-Dashboards.

- Prädiktive Algorithmen zur Vorhersage von Ausfällen (LSTM-Netzwerke).

Echtzeit-OEE-Berichte (Overall Equipment Effectiveness).

Kunden erhalten Zugang zu einem Portal mit historischen Daten und Tools zur Trendanalyse.

After-Sales-Support und Systementwicklung

Wir bieten Schulungen für Ihr Personal an, um sie in der Bedienung und Programmierung von Robotern zu unterstützen. Unser Team steht auch für technischen Support zur Verfügung, um Fragen zu beantworten und mögliche Probleme zu lösen.

Kooperationsmodelle

- Technisches Abonnement mit garantierter Reaktionszeit (8/5/24).

Modernisierungsprogramme (5-Jahres-Technologie-Roadmaps).

Regelmäßige Audits mit Optimierung der Prozessparameter.

Unser Servicezentrum, ausgestattet mit Testständen, ermöglicht eine schnelle Diagnose von Komponenten (durchschnittliche Reparaturzeit: 3,5 Stunden).

MDP Engineering ist auf die Programmierung und Implementierung moderner Industrieroboter für vielfältige Aufgaben in Produktionslinien spezialisiert. Das Portfolio umfasst Sechsachs-Roboter führender Hersteller wie KUKA, ABB und Fanuc, die in Schweiß-, Montage- und Transportprozessen eingesetzt werden. Wir realisieren darüber hinaus Projekte mit kollaborativen Robotern — Cobots von Universal Robots und Techman — für die sichere Zusammenarbeit mit Bedienern. Unsere Lösungen integrieren fortschrittliche Bildverarbeitungstechnologien und ermöglichen Spezialanwendungen wie Schleifen, Verpacken und Palettieren, die individuell auf branchenspezifische Anforderungen zugeschnitten werden.

Wichtige Robotertypen und Anwendungen:

Sechsachs-Roboter (KUKA, ABB, Fanuc): Schweißen, Montage, Transport

Cobots (Universal Robots, Techman): Kooperation mit Bedienern

Integrierte Vision-Systeme

Spezialanwendungen: Schleifen, Verpacken, Palettieren

Der Programmier- und Inbetriebnahmeprozess eines Roboters beinhaltet mehrere zentrale Phasen, die eine zuverlässige Einbindung in die Produktionslinie gewährleisten. Wir beginnen mit einem Technologieaudit und präzisem Prozessmodellieren in spezialisierten Tools wie Visual Components oder RoboDK, um einen digitalen Zwilling der Linie zu erstellen. Anschließend optimieren wir die Bewegungsabläufe des Roboters und kompensieren geometrische Abweichungen – für höchste Präzision bis ±0,05 mm. Außerdem werden KI-Algorithmen integriert, um eine adaptive Steuerung des Roboters im dynamischen Umfeld zu ermöglichen. Den Abschluss bilden umfangreiche FAT- (Factory Acceptance Test) und SAT-Tests (Site Acceptance Test), die Qualität und Sicherheit des Systems sicherstellen.

Wesentliche Prozess-Schritte:

Technologieaudit des Prozesses

Modellierung und Simulation im digitalen Umfeld (z.B. Visual Components, RoboDK)

Konfiguration von Trajektorien und Kompensation geometrischer Abweichungen (Genauigkeit bis ±0,05 mm)

Implementierung von KI-Algorithmen zur adaptiven Steuerung

FAT/SAT-Tests und Endabnahme

Bei der Modernisierung von Produktionslinien steht die Minimierung von Stillstandzeiten im Mittelpunkt, um die Produktionskontinuität zu gewährleisten und Verluste gering zu halten. Wir setzen auf einen modularen Integrationsansatz, bei dem die meisten neuen Komponenten und Systeme im Vorfeld außerhalb des Werks vorbereitet werden. Dadurch erfolgen Montage und Inbetriebnahme besonders effizient und technologische Unterbrechungen können bei Systemerweiterungen oder -modernisierungen auf bis zu 48 Stunden verkürzt werden. Außerdem stimmen wir uns intensiv mit der Instandhaltungsabteilung des Kunden ab, um einen präzisen Ablaufplan für die Maßnahmen zu erstellen.

Zentrale Maßnahmen:

Modularer Integrationsansatz

Vorbereitung der Systeme „offline“

Reduktion der Stillstandzeiten auf bis zu 48 Stunden

Enge Abstimmung und Planung mit dem Kunden

Nach der Einführung eines Roboters bieten wir einen umfassenden Service- und Modernisierungssupport, der auf die jeweiligen Kundenbedürfnisse zugeschnitten ist. Wir setzen Modernisierungsprogramme etwa in Form fünfjähriger Technologie-Roadmaps um, die geplante Aufrüstungen von Hardware und Software enthalten. Regelmäßige technische Audits dienen der Überwachung der Systemleistung und der Identifizierung von Optimierungspotenzialen. Auf Serviceanfragen reagieren wir schnell – die durchschnittliche Reparaturzeit von Baugruppen beträgt ca. 3,5 Stunden. Jeder Kunde hat Zugang zu detaillierten technischen Berichten sowie Empfehlungen für die kontinuierliche und sichere Weiterentwicklung der Automatisierung.

Wichtige Kooperationspunkte:

Modernisierungsprogramme und Technologie-Roadmaps

Regelmäßige technische Audits

Schnelle Serviceeinsätze und Reparaturen

Zugang zu Berichten und Entwicklungsempfehlungen