Bei MDP Engineering verbinden wir langjährige Erfahrung im Design von Steuerungssystemen mit einer Methodik des schrittweisen technischen Starts, um unseren Kunden eine Optimierung der Kosten und der Implementierungszeit bei Einhaltung höchster Sicherheitsstandards zu gewährleisten.

Der moderne Industrie erfordert die Integration fortschrittlicher Lösungen der Industrieautomatisierung mit präzise geplanten Inbetriebnahmeprozessen. Automatisierung und Inbetriebnahme bilden die Säule der modernen Produktionsingenieurwesen, die die Schaffung intelligenter, selbstregulierender Systeme und deren effektive Einführung in den Betrieb ermöglichen.

Definition der Industrieautomatisierung:

Die Industrieautomatisierung ist ein Ingenieurzweig, der sich auf die Ersetzung menschlicher Intervention in Produktionsprozessen durch Steuerungssysteme basierend auf Algorithmen, Sensoren und Ausführungsgeräten konzentriert. Ihr Herzstück sind programmierbare Logiksteuerungen (PLC), die Signale von Sensoren (z. B. Encodern, Thermoelementen) in Befehle für Aktuatoren (Motoren, Ventile, Zylinder) umwandeln. Bei MDP Engineering erweitern wir diese Definition um:

- SCADA-Systeme (Supervisory Control And Data Acquisition) zur Visualisierung und Überwachung von Prozessen.

- Industrienetzwerke (PROFINET, EtherCAT) zur Sicherstellung der Kommunikation zwischen Geräten.

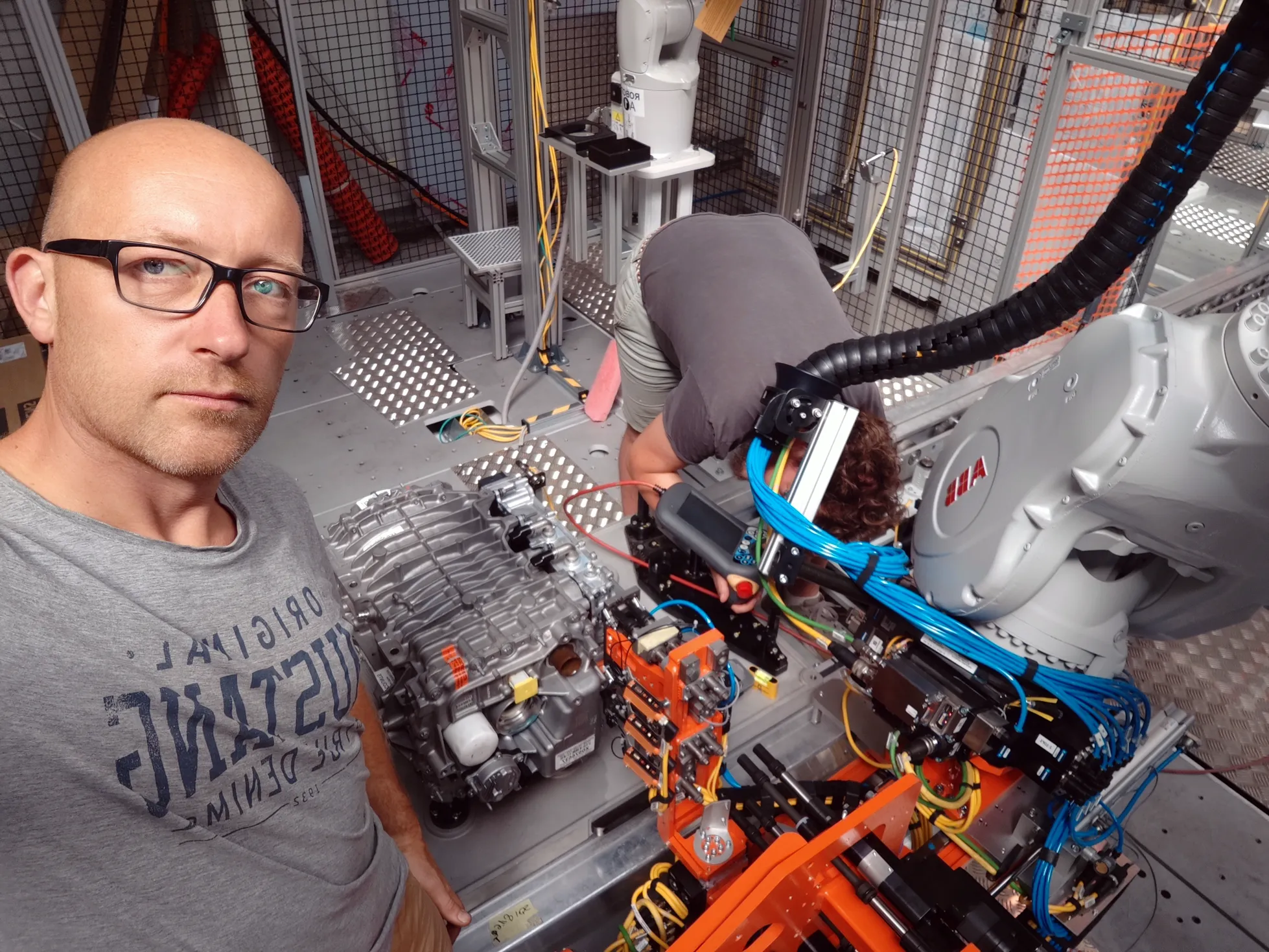

- Industrieroboter mit kinematischen Systemen, die an die Spezifika der Produktion angepasst sind.

Etappen des Inbetriebnahmeprozesses:

Die Inbetriebnahme einer Produktionslinie ist ein mehrstufiges Verfahren, das die Synchronisation mechanischer, elektrischer und programmatischer Kompetenzen erfordert. Unser Ansatz umfasst:

Überprüfung der technischen Dokumentation hinsichtlich der Übereinstimmung mit Normen PN-EN ISO 13849-1 (Maschinensicherheit).

Funktionstests einzelner Module unter Verwendung von Prozesssimulatoren.

Systemintegration mit Validierung von Kommunikationsprotokollen.

Probebetrieb mit Erstellung von FMEA-Berichten (Failure Mode and Effects Analysis).

Design von Automatisierungssystemen:

Steuerungsarchitektur für Produktionslinien:

Bei MDP Engineering wenden wir ein hierarchisches Steuerungsmodell an, das das System in drei Schichten unterteilt.

Design- und Simulationswerkzeuge:

CFD-Simulationen (Computational Fluid Dynamics) ermöglichen es uns, Kühlungssysteme in spezialisierten Maschinen zu optimieren und den Energieverbrauch um 15-18% zu reduzieren.

Implementierung und Inbetriebnahme von Systemen:

Methodik des schrittweisen Inbetriebnahme

Unser Inbetriebnahmeprozess basiert auf der V-Model-Philosophie, bei der jede Designphase eine entsprechende Testphase hat: Von der Überprüfung einzelner Funktionen über Tests ganzer Module bis hin zur Inbetriebnahme der vollständigen Lösung.

Dadurch erkennen wir potenzielle Fehler frühzeitig, und die gesamte Implementierung verläuft reibungslos, vorhersehbar und ohne Überraschungen.

FAT (Factory Acceptance Test)

Funktionale Überprüfung unter Laborbedingungen.

SAT (Site Acceptance Test)

Leistungstests am Zielort.

Warmes Inbetriebnahme

Betrieb mit Produktattrappen.

Heißes Inbetriebnahme:

Vollständige Produktion mit KPI-Monitoring.

Automatisierung und Inbetriebnahme sind Dienstleistungen für das Design, die Implementierung und die Inbetriebnahme von Automatisierungssystemen für Produktionslinien.

Der Prozess umfasst die Bedarfsanalyse, die Integration von Maschinen und PLC-Steuerungen, die Installation und Konfiguration von Systemen.

Das Ziel ist die Steigerung der Produktionseffizienz, die Reduzierung von Kosten und die Sicherstellung der Übereinstimmung mit Normen.

Es werden Schulungen und technische Unterstützung für Benutzer neuer Systeme angeboten.

Risikomanagement während der Inbetriebnahme

Belastungstests

Unter Verwendung von Drehmomentverstärkern bis zu 250% der Nennwerte.

Mapping von Engpässen

Durch diskrete Simulationen (Digital Twin-Technologie).

Notfallverfahren

Mit automatischen Sequenzen für sicheres Stoppen (Safe Torque Off).

Die Risikoanalyse bei MDP Engineering umfasst:

In einem Projekt für die Automobilbranche haben wir ein System für prädiktive Wartung basierend auf der Analyse von Lager-Schwingungen implementiert, was Ausfälle um 40% reduzierte.

Szczycimy się długoletnią współpracą z naszymi Klientami, inwestujemy w relacje i długoterminową obsługę projektów dzięki:

DOŚWIADCZENIU

w branży inżynierskiej

ELASTYCZNOŚCI

w podejściu do projektu

ODPOWIEDZIALNOŚCI

za konstrukcje i projekt

WDRAŻANIU

od pomysłu do wykonania

Die Integration der Industrieautomatisierung mit einem methodisch geplanten Inbetriebnahmeprozess ist der Schlüssel zur Wettbewerbsfähigkeit in der heutigen Industrie. Die Erfahrung von MDP Engineering zeigt, dass der Einsatz eines systemischen Ansatzes (von 3D-Modellierung bis zur Prozessvalidierung) die Implementierungszeit um 30-45% verkürzt und gleichzeitig die Zuverlässigkeit von Produktionslinien erhöht.

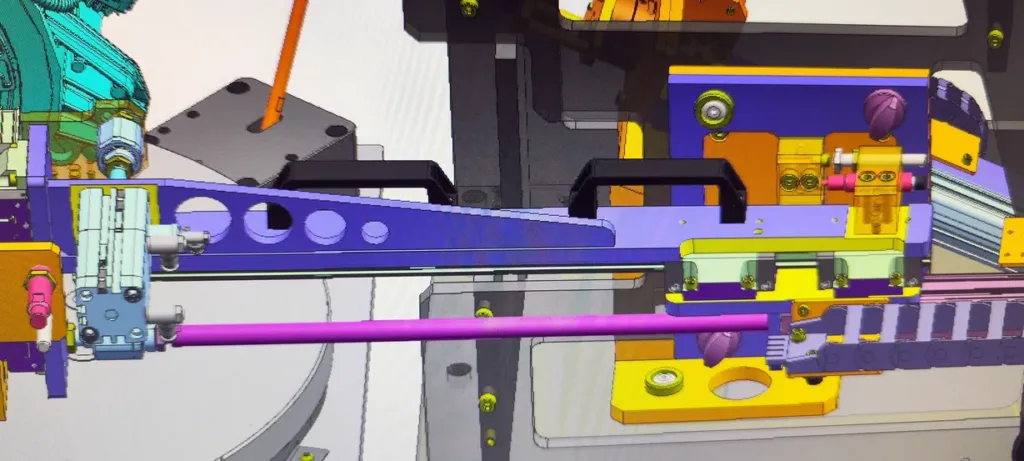

MDP Engineering setzt auf eine breite Palette moderner Konstruktions-, Simulations- und Inbetriebnahmewerkzeuge, die Präzision und hohe Effizienz bei jedem Projekt gewährleisten. Für das 3D-Design nutzen wir professionelle CAD-Software (SolidWorks), zur Simulation und Programmierung von Automatisierungs- und Robotersystemen kommen Tools wie Siemens TIA Portal, EPLAN, ABB RobotStudio und Fanuc ROBOGUIDE zum Einsatz. Die Implementierung wird durch Datenanalysetools, SCADA-Systemmonitoring sowie FAT-/SAT-Tests unterstützt – so wird die norm- und kundengerechte Projektrealisierung sichergestellt.

Wichtige Werkzeuge des Unternehmens:

CAD-Software: SolidWorks

Simulations- und Programmierlösungen: TIA Portal, EPLAN, ABB RobotStudio, Fanuc ROBOGUIDE

Überwachung und Auswertung: SCADA, Werkzeuge zur Datenerfassung und Visualisierung

FAT/SAT-Tests und Inbetriebnahme-Tools

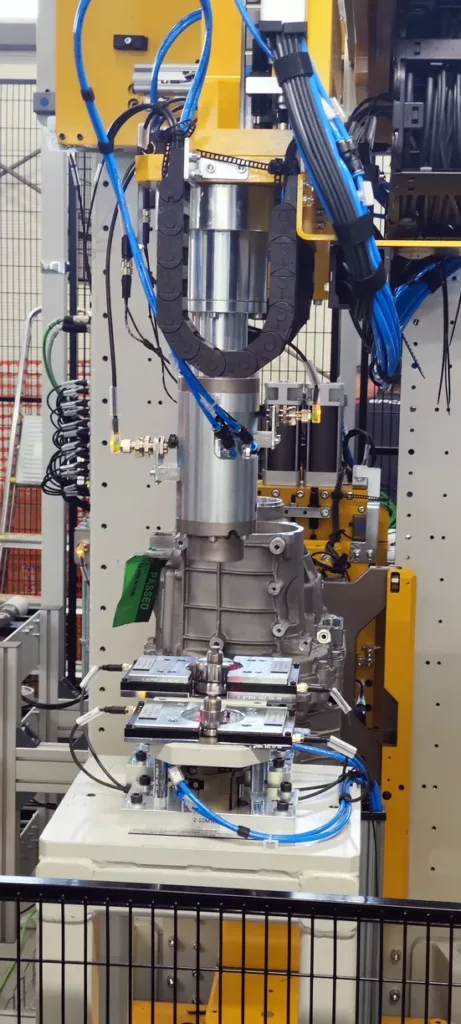

Industrielle Automatisierung bedeutet bei MDP Engineering umfassende Technologielösungen, die die Produktion in allen Phasen unterstützen und optimieren. Dies umfasst nicht nur die fortschrittliche Steuerung von Maschinen und Linien, sondern auch die Integration von Robotern, Qualitätsmessungen, Datenerfassung sowie Fernüberwachung und Leistungsanalyse. Unser Ansatz vereint zuverlässige Hardware mit moderner Software, sodass Effizienz, Sicherheit und Flexibilität der Produktion auch in einem dynamischen Marktumfeld steigen.

Zentrale Merkmale der MDP-Automatisierung:

Umfassende Steuerung von Anlagen und Produktionslinien

Integration von Robotik-, Qualitäts- und Messsystemen

Zentrales Monitoring und Echtzeitanalyse von Produktionsdaten

Erhöhte Effizienz, Sicherheit und Skalierbarkeit der Fertigung

Der Inbetriebnahmeprozess einer neuen Produktionslinie beginnt mit einer umfassenden Projektplanung sowie der Analyse technischer und logistischer Anforderungen. Ein detaillierter Installationsplan wird erstellt; Maschinenlieferungen, Modulmontage und Integration von Automatisierungssystemen werden koordiniert. Nach dem Aufbau erfolgt eine Funktionsprüfung und eine Testproduktion zur Überprüfung der Leistung und Zielerfüllung. Abschließend finden Mitarbeiterschulungen und die Übergabe der technischen Dokumentation statt – das gewährleistet einen sicheren Produktionsstart und eine schnelle Erreichung der vollen Effizienz.

Wichtige Schritte der Inbetriebnahme:

Projektplanung und Anforderungsanalyse

Installation der Maschinen und Automatisierungsintegration

Funktionsprüfung und Testproduktion

Mitarbeiterschulung und Übergabe der Dokumentation

Produktionsstart und Serviceunterstützung

MDP Engineering entwirft moderne, modulare Automatisierungsarchitekturen, die individuell auf Kundenbedürfnisse und Produktionslinien abgestimmt sind. Unsere Lösungen bestehen aus einer Hierarchie von SPS-Steuerungen, SCADA-Systemen und dezentralen Ein-/Ausgangsmodulen, wodurch eine flexible Integration neuer Geräte sowie eine einfache Erweiterung möglich sind. Wir setzen auf offene Kommunikationsprotokolle (z.B. Profinet, EtherCAT), die Datensicherheit, zuverlässige Übertragung und ein effektives Produktionsmanagement sowie eine Echtzeitüberwachung gewährleisten.

Wichtige Architekturmerkmale:

Modulare und skalierbare Systemstruktur

SPS-Steuerungen, SCADA, dezentrale IO

Offene Kommunikationsprotokolle (Profinet, EtherCAT)

Geräteintegration und Erweiterbarkeit

Echtzeit-Monitoring und Management der Produktion

MDP Engineering setzt mehrstufige Sicherheitsprozesse bei der Inbetriebnahme neuer Automatisierungs- und Roboterarbeitsplätze ein. Es erfolgt eine umfassende Risikoanalyse und Simulation von Ausfallszenarien, auf deren Grundlage spezielle technische Lösungen implementiert werden: mehrstufige Sicherheitssysteme, Schutzbarrieren sowie Echtzeit-Monitoring der Betriebsabläufe. Zusätzlich werden Mitarbeiterschulungen und umfassende Funktionstests durchgeführt, um Fehler zu minimieren und die Einhaltung der Normen PN-EN ISO sowie IEC zu gewährleisten. So verlaufen alle Projektinbetriebnahmen sicher und das Bedienpersonal ist für sämtliche Betriebssituationen optimal geschult.

Zentrale Sicherheits- und Risikomanagement-Maßnahmen:

Risikoanalyse und Simulation von Ausfallszenarien

Sicherheitssysteme und Schutzbarrieren

Echtzeitüberwachung der Betriebsabläufe

Mitarbeiterschulungen und Funktionstests

Einhaltung von PN-EN ISO- und IEC-Normen

Ja, MDP Engineering liefert spezifische Module und vollständige Integrationssysteme, mit denen Roboter nahtlos mit Anlagen zur bildbasierten Qualitätskontrolle und Messung verbunden werden können. Wir setzen Lösungen ein, die automatische Fehlererkennung, geometrische Messung und Komponentenerkennung während der Produktion ermöglichen. Das System basiert auf Industrikameras, Sensoren und spezieller Software, sodass die Qualitätsüberwachung direkt im Produktionsprozess zuverlässig erfolgt. Dadurch wird eine hohe Wiederholgenauigkeit erzielt und Fehler werden frühzeitig im Ablauf eliminiert.

Wichtige Integrationslösungen:

Module für bildbasierte Qualitätskontrolle

Automatische Fehlererkennung im Produkt

Messung und Identifikation von Bauteilen ohne Bediener

Vollständige Integration in die Produktionslinie und Managementsysteme

Die Zusammenarbeit startet mit einer gemeinsamen Analyse der Produktionsanforderungen, wobei die wichtigsten Automatisierungs- und Modernisierungsbereiche identifiziert werden. Anschließend führen wir einen Technologieaudit durch und erarbeiten ein erstes Lösungskonzept, das die technischen Ziele, das Budget sowie die gewünschten Realisierungstermine berücksichtigt. Daraufhin erhalten Sie ein detailliertes Angebot, das den Leistungsumfang, den geplanten Zeitrahmen und das umfassende Ingenieurssupport über alle Projektphasen – von der Planung bis zur Inbetriebnahme und Mitarbeiterschulung – umfasst.

Wichtige Schritte zum Einstieg:

Analyse der Produktionsanforderungen und Automatisierungsprioritäten

Technologieaudit und Ausarbeitung des Lösungskonzepts

Präzise Kalkulation und Zeitplanung der Implementierung

Umfassende ingenieurtechnische Unterstützung während des Projekts

Beispiele für Realisierungen:

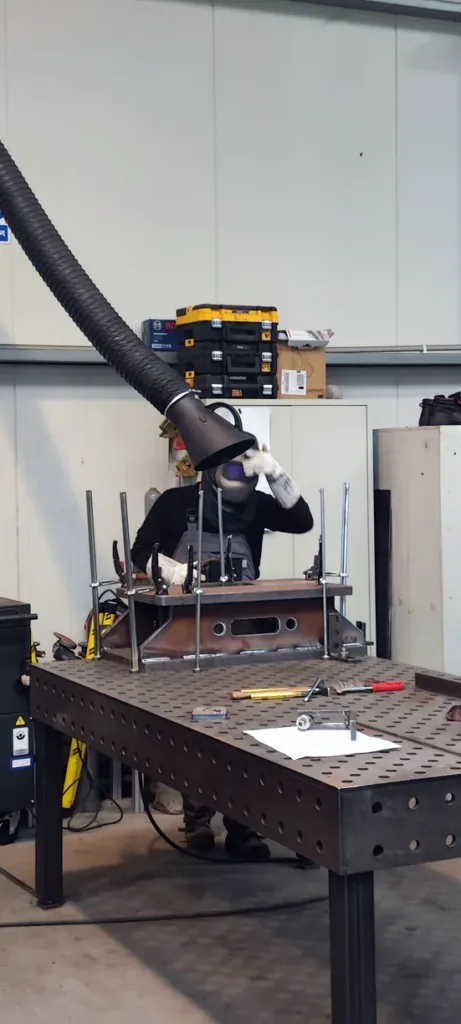

Integration von Schweißrobotern in der Metallindustrie

Für einen Kunden aus dem Sektor Stahlkonstruktionen haben wir implementiert:

3 6-achsige KUKA KR 1000-Roboter mit Laserköpfen,

Vision-System zur automatischen Korrektur der Schweißbahn,

Qualitätsüberwachung durch spektrale Analyse des Schweißbogens.

Effekt: 18% Steigerung der Effizienz bei gleichzeitiger Reduzierung des Verbrauchs von Schweißdraht um 12%.

Automatisierung einer Verpackungslinie in der Lebensmittelbranche

Das Projekt umfasste:

Palettierstation mit Delta-Roboter bis zu 120 Zyklen/Minute,

Gewichtskontrollsystem mit Genauigkeit ±0,5 g,

Integration mit ERP über OPC UA-Schnittstelle.

Ergebnis: Verkürzung der Zeit für den Formatwechsel von 45 auf 8 Minuten.

Wir empfehlen eine schrittweise Implementierung von Lösungen:

Technischer Audit mit Identifikation kritischer Prozesspunkte.

Pilotimplementierung in einem ausgewählten Produktionsbereich.

Schulung des Personals unter Berücksichtigung organisatorischer Veränderungen.

Kontinuierliches Monitoring mit prädiktiver Analytik.