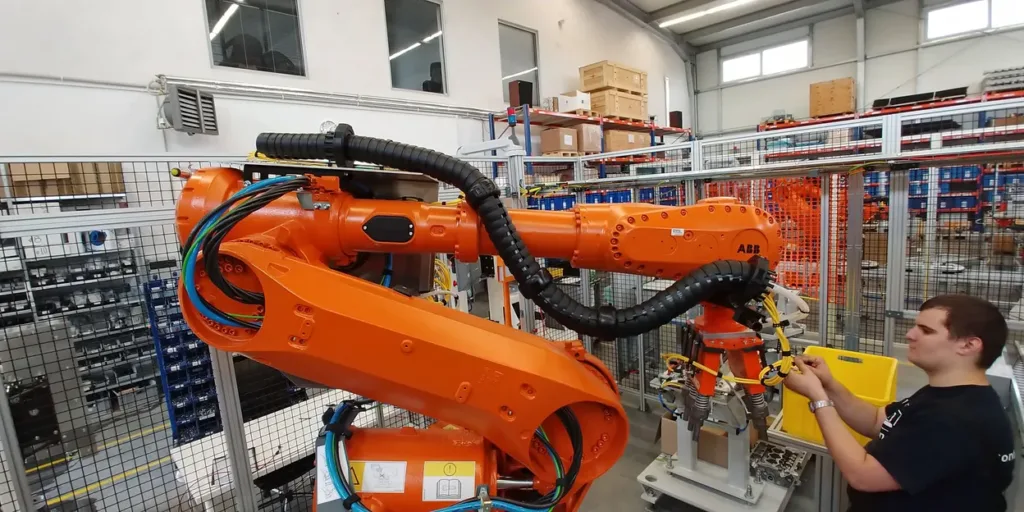

MDP Engineering spezialisiert sich auf den Bau von Maschinen und die umfassende Ausführung robotisierter Arbeitsplätze einschließlich ihrer vollständigen Inbetriebnahme, wobei wir unseren Kunden moderne Lösungen von der Planungsphase bis zur finalen Implementierung in Produktionslinien bieten. Unsere Erfahrung im Bau von Produktionslinien ermöglicht es uns, Arbeitsplätze zu schaffen, die den aktuellen technologischen Anforderungen gerecht werden.

Die höchste Form der Automatisierung von Produktionsprozessen

Robotisierte Arbeitsplätze stellen die höchste Form der Automatisierung von Produktionsprozessen dar, bei der angemessen programmierte Roboterarme schweißen, schneiden oder verpacken können – deutlich schneller und wiederholbarer als der Mensch. Diese integrierten Systeme finden breite Anwendung in verschiedenen Branchen, einschließlich der Automobil-, Elektronik-, Lebensmittel- und Pharmaindustrie.

Im Kontext des Baus von Produktionslinien bilden robotisierte Arbeitsplätze zentrale Elemente, die die Effizienz des gesamten Fertigungsprozesses bestimmen.

Charakteristik robotisierter Arbeitsplätze in der modernen Produktion:

Präzision der Ausführung

Die Robotisierung von Arbeitsplätzen sollte präzise an die Spezifika der auszuführenden Aufgaben angepasst und mit bereits implementierten Systemen im Unternehmen integriert werden.

MDP Engineering verwendet hochwertige Materialien und Komponenten, sodass die von uns konstruierten Roboter in vielfältigen Umgebungsbedingungen arbeiten können.

Anwendungen in verschiedenen technologischen Prozessen

Robotisierte Arbeitsplätze dienen der Automatisierung zentraler technologischer Prozesse, einschließlich Schweißen, Schweißen, Lackieren, Transport und Palettieren.

Sie bieten besonderen Wert bei Operationen, die hohe Präzision erfordern, bei denen die Ausführung durch Mitarbeiter zeitaufwendig und ungenau sein kann.

Details und komplette Baugruppen kleinerer Elemente, die in bestimmten technologischen Prozessen verwendet werden, weisen oft sehr komplizierte Formen, Größen und Formate auf, was die Automatisierung für die Erreichung der erforderlichen Qualität unerlässlich macht.

Vorteile der Implementierung robotisierter Arbeitsplätze

Die Robotisierung von Produktionsprozessen stellt eine Investition dar, die über viele Jahre hinweg Früchte trägt, das Wachstum des Unternehmens ermöglicht und die Annahme weiterer Aufträge erlaubt. Die Verbesserung der Qualität und die höhere Effizienz ermöglichen es Unternehmen, ihre Wettbewerbsfähigkeit auf dem Markt zu steigern und die Nutzung menschlicher Ressourcen zu optimieren.

Planungsphase mit Einsatz fortschrittlicher Tools

MDP Engineering plant Arbeitsplätze mit Blick auf die zukünftigen Bedürfnisse der Kunden, unter Berücksichtigung der Erweiterungsmöglichkeiten und Modifikationen der Systeme.

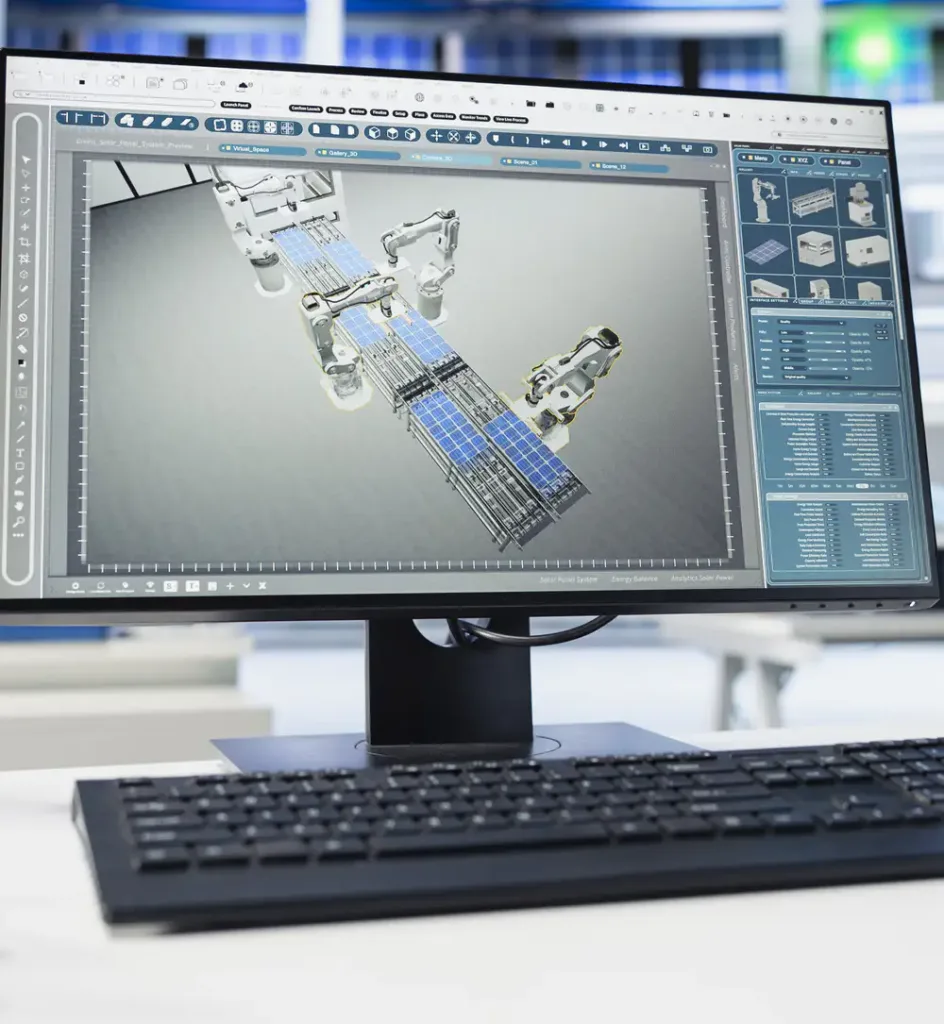

3D-Modellierung und Prozesssimulationen

Der Einsatz von CAD-Software (z. B. SolidWorks) sowie dedizierter Tools für Robotersimulationen (ABB RobotStudio, Fanuc ROBOGUIDE) ermöglicht die Erstellung virtueller Prototypen. Im Fall eines Arbeitsplatzes zum Fräsen von Flugzeugteilen ergab die Simulation die Notwendigkeit, die Steifigkeit des Drehkamms um 40 % zu erhöhen, was zu einer Modifikation des Designs mit Stahl S355J2 statt Aluminium 6061 führte.

Die Modellierung in RobotStudio umfasst:

- Überprüfung des Roboterreichweiten im Verhältnis zu den Abmessungen der Teile,

- Analyse von Kollisionen im vollen Bewegungsbereich,

- Optimierung der Bewegungswege, die die Zykluszeit um 12–18 % reduziert,

- Auswahl von Endeffektoren (z. B. Vakuumbegleiter vs. pneumatische).

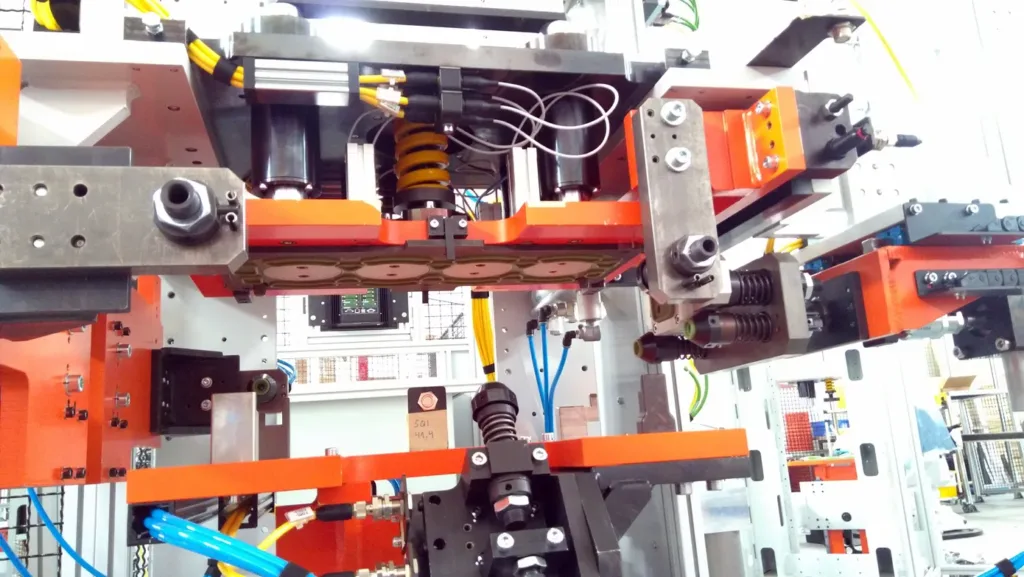

Auswahl von Komponenten hinsichtlich Präzision und Langlebigkeit

Die Spezialisten von MDP Engineering wählen Komponenten basierend auf:

- Der erforderlichen Positionierungsgenauigkeit (z. B. ±0,02 mm für Laser-Markieranwendungen),

- Dynamischer Belastung (Trägheitsmoment des Werkzeugs),

- Arbeitsumgebung (IP67-Klasse für feuchte Bereiche),

- Zeit ohne Ausfall (MTBF über 50.000 Stunden).

Implementierung und Validierung des Systems

Die Prototypenphase umfasst:

- Bau eines Testarbeitsplatzes im Maßstab 1:1,

- Überprüfung der Konformität mit den Normen PN-EN ISO 10218-1/-2,

- Messung leistungsbezogener Parameter (z. B. Zykluszeit, Wiederholgenauigkeit),

- Belastungstests (z. B. 72-stündiger kontinuierlicher Betriebsmodus).

Im Projekt für einen Elektronikhersteller zeigten FAT-Tests (Factory Acceptance Test) die Notwendigkeit, das Material der Förderführungen von Aluminium auf Edelstahl zu ändern, was die Lebensdauer der Komponente um 300 % erhöhte..

Integration mit übergeordneten Systemen

Die Arbeitsplätze von MDP Engineering integrieren sich mit:

- MES-Systemen (Manufacturing Execution System) über das OPC-UA-Interface,

- SQL-Datenbanken zur Nachverfolgung prozessbezogener Parameter,

- Industrieller Cloud für prädiktive Wartung

Beispielhafte Kommunikationsarchitektur:

MDP Engineering plant und implementiert Arbeitsplätze für eine Vielzahl von technologischen Prozessen, die sich effizient automatisieren lassen. Wir liefern Lösungen für Aufgaben wie Schweißen, Punktschweißen, Lackieren, Transport und Palettierung von Produkten sowie für präzise Fräs-, Komplettierungs- und Montagearbeiten. Unsere Systeme sind skalierbar und werden individuell auf die Anforderungen verschiedener Branchen angepasst – ob Automobilindustrie, Lebensmittel, Elektronik oder Pharma – und ermöglichen höchste Effizienz bei Einhaltung strengster Qualitätsstandards.

Wichtige technologische Prozesse:

Robotisiertes Schweißen und Punktschweißen

Automatisiertes Lackieren und Transportieren

Palettierung und Montageprozesse

CNC-Fräsen

Branchen: Automotive, Lebensmittel, Elektronik, Pharma

Der Bau eines Roboterarbeitsplatzes erfolgt in bewährten Schritten, um höchste Qualität und Sicherheit zu gewährleisten. Zu Beginn erstellen wir detaillierte 3D-Modelle und führen Prozesssimulationen in Tools wie SolidWorks oder ABB RobotStudio durch. Die Bewegungsbahnen werden optimiert und End-of-Arm-Tools entsprechend den Produktionsanforderungen konfiguriert. In der Prototyp-Phase testen wir die Leistung und Haltbarkeit der Lösung. Die Endmontage umfasst die sorgfältige Überprüfung der Einhaltung der Sicherheitsnormen PN-EN ISO 10218-1/-2 sowie die Durchführung von FAT- (Factory Acceptance Test) und SAT-Tests (Site Acceptance Test) beim Kunden.

Wesentliche Prozessschritte:

3D-Modellierung und Prozesssimulation (SolidWorks, ABB RobotStudio)

Optimierung der Bewegungsbahnen und Werkzeugkonfiguration

Prototyping sowie Leistungs- und Haltbarkeitstests

Montage und Sicherheitsüberprüfung gemäß PN-EN ISO 10218-1/-2

FAT-/SAT-Tests und finale Abnahme

Wir setzen fortschrittliche CAD-Software wie SolidWorks ein, um detailgenaue 3D-Modelle von Arbeitsplätzen und Komponenten zu erstellen. Für Analyse und Simulation der Roboter nutzen wir Tools wie ABB RobotStudio und Fanuc ROBOGUIDE. Diese Programme ermöglichen die Überprüfung von Reichweiten, das Erkennen potenzieller Kollisionen, die Optimierung von Bewegungsabläufen sowie die präzise Auswahl von End-of-Arm-Tools – zum Beispiel pneumatische oder Vakuumgreifer. Mit diesen Lösungen sorgen wir für eine effiziente Implementierung und einen sicheren Automatisierungsprozess.

Wichtige Werkzeuge und Programme:

CAD: SolidWorks

Simulation: ABB RobotStudio, Fanuc ROBOGUIDE

Reichweitenanalyse, Kollisionsprüfung, Pfadoptimierung

Auswahl von End-of-Arm-Tools: pneumatische, Vakuumgreifer

Unser Expertenteam wählt Komponenten und Materialien sorgfältig nach den wichtigsten technologischen Anforderungen und der jeweiligen Anwendung aus. Im Vordergrund stehen die geforderte Positioniergenauigkeit – z.B. ±0,02 mm bei Laseranwendungen – sowie die Beständigkeit gegenüber dynamischen Belastungen und die Eignung für das Arbeitsumfeld, beispielsweise die Schutzklasse IP67. Auch die gewünschte ausfallfreie Lebensdauer (MTBF über 50.000 Stunden) wird berücksichtigt. Falls nötig, passen wir das Design an, indem wir beispielsweise S355J2-Stahl statt Aluminium 6061 für höhere Steifigkeit einsetzen.

Wichtige Auswahlkriterien:

Geforderte Positioniergenauigkeit (z.B. ±0,02 mm)

Dynamische Belastungen und Arbeitsumfeld (IP67)

Erwartete ausfallfreie Lebensdauer (MTBF > 50.000 h)

Individuelle Materialauswahl oder -ersatz je nach Anwendung

Ja, MDP Engineering legt besonderen Wert auf Skalierbarkeit und Flexibilität künftiger Arbeitsplatzlösungen. Jede Installation wird so konzipiert, dass Erweiterungen einfach umsetzbar sind und der Kunde jederzeit neue Roboter, Funktionen oder Werkzeuge integrieren kann – entsprechend dem Wachstum seiner Produktion. Wir setzen auf modulare Systeme und offene Kommunikationsschnittstellen, die eine schnelle Anpassung an wechselnde technologische und wirtschaftliche Anforderungen ermöglichen. So bleibt jede Automatisierungsinvestition langfristig wertvoll und kann effizient modernisiert werden.

Wesentliche Vorteile unserer Lösung:

Erweiterungs- und Änderungsbereitschaft

Einfache Integration neuer Roboter, Funktionen und Werkzeuge

Modulare Systeme und offene Schnittstellen

Hohe Flexibilität und nachhaltiger Investitionswert

Die Zusammenarbeit beginnt mit einer gemeinsamen Analyse Ihrer Produktionsprozesse, um Ihre Anforderungen zu verstehen und Bereiche mit dem größten Automatisierungspotenzial zu identifizieren. Anschließend führt unser Team ein technologisches Vor-Audit durch. Auf Basis der gesammelten Informationen erstellen wir ein detailliertes Lösungskonzept, das die Technologieauswahl, ein Preisangebot und einen Zeitplan umfasst. Unser Team begleitet das Projekt umfassend – von der Planung über die Montage bis hin zur vollständigen Inbetriebnahme, der Integration in bestehende Systeme und der Schulung Ihrer Mitarbeiter.

Wesentliche Schritte der Zusammenarbeit:

Prozessanalyse und Technologieaudit

Ausarbeitung des technischen Konzepts und Angebots

Umfassende Implementierung und Integration des Arbeitsplatzes

Mitarbeiterschulung und Support nach der Inbetriebnahme