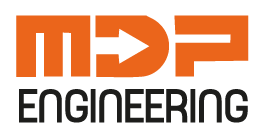

MDP Engineering specjalizuje się w budowie maszyn i kompleksowym wykonaniu stanowisk zrobotyzowanych wraz z ich pełnym uruchomieniem, zapewniając klientom nowoczesne rozwiązania od etapu projektowania aż po finalne wdrożenie w liniach produkcyjnych. Nasze doświadczenie w budowie linii produkcyjnych pozwala na tworzenie stanowisk, które spełniają aktualne potrzeby technologiczne.

Najwyższa forma automatyzacji procesów produkcyjnych

Stanowiska zrobotyzowane reprezentują najwyższą formę automatyzacji procesów produkcyjnych, gdzie odpowiednio zaprogramowane ramiona robotów mogą spawać, ciąć czy pakować znacznie szybciej i w bardziej powtarzalny sposób niż człowiek. Te zintegrowane systemy znajdują szerokie zastosowanie w różnych branżach, obejmując przemysł motoryzacyjny, elektroniczny, spożywczy oraz farmaceutyczny.

W kontekście budowy linii produkcyjnych, stanowiska zrobotyzowane stanowią kluczowe elementy, które determinują wydajność całego procesu wytwórczego.

Charakterystyka stanowisk zrobotyzowanych w nowoczesnej produkcji:

Precyzja wykonania

Robotyzacja stanowisk powinna być precyzyjnie dopasowana do specyfiki wykonywanych zadań oraz zintegrowana z systemami już wdrożonymi w przedsiębiorstwie.

MDP Engineering wykorzystuje wysokiej klasy materiały i komponenty, dzięki czemu projektowane przez nas roboty mogą pracować w różnorodnych warunkach środowiskowych.

Zastosowania w różnych procesach technologicznych

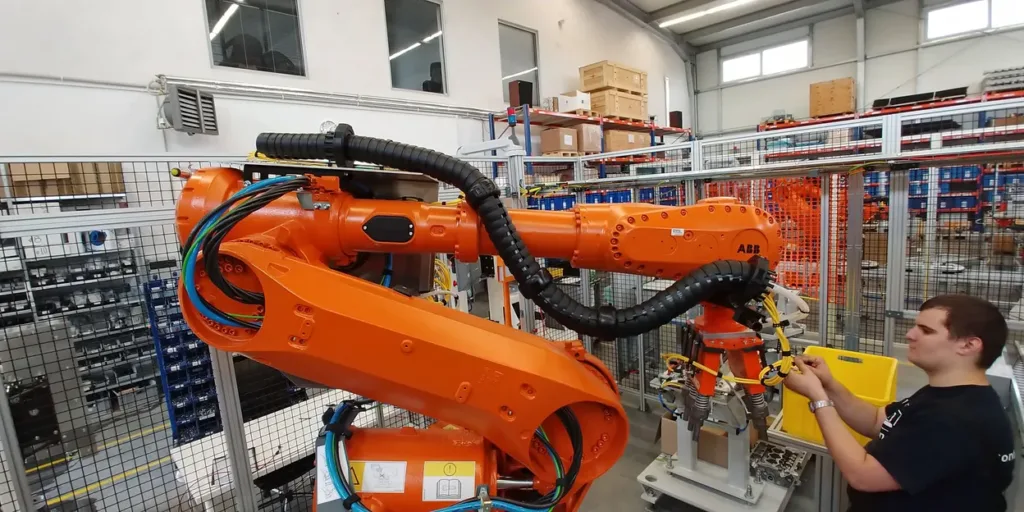

Stanowiska zrobotyzowane służą do automatyzacji kluczowych procesów technologicznych, w tym spawania, zgrzewania, malowania, transportu oraz paletyzacji.

Szczególną wartość przedstawiają w przypadku operacji wymagających wysokiej precyzji, gdzie wykonywanie zadań przez pracowników może być długotrwałe i niedokładne.

Detale i całe zespoły drobnych elementów, wykorzystywanych w określonych procesach technologicznych, często charakteryzują się bardzo skomplikowanymi kształtami, wielkościami i formatami, co czyni automatyzację niezbędną dla osiągnięcia wymaganej jakości.

Korzyści wynikające z wdrożenia stanowisk zrobotyzowanych

Robotyzacja procesów produkcyjnych stanowi inwestycję, która procentuje przez wiele lat, pozwalając na rozwój przedsiębiorstwa oraz możliwość przyjmowania kolejnych zleceń. Poprawa jakości i większa wydajność umożliwiają firmom zwiększenie konkurencyjności na rynku oraz optymalizację wykorzystania zasobów ludzkich.

Etap projektowania z wykorzystaniem zaawansowanych narzędzi

MDP Engineering projektuje stanowiska z myślą o przyszłych potrzebach Klientów,

uwzględniając możliwości rozbudowy i modyfikacji systemów.

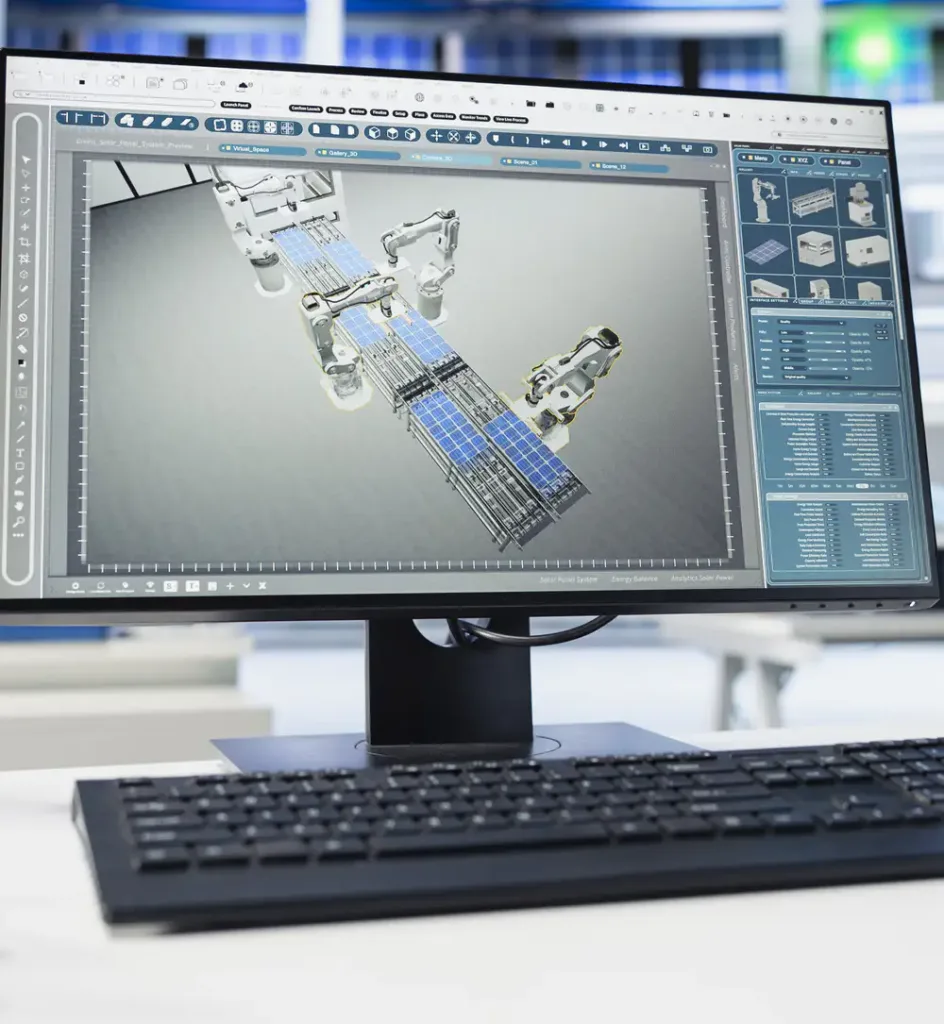

Modelowanie 3D i symulacje procesowe

Wykorzystanie oprogramowania CAD (np. SolidWorks) oraz dedykowanych narzędzi do symulacji robotycznych (ABB RobotStudio, Fanuc ROBOGUIDE) pozwala na tworzenie wirtualnych prototypów. W przypadku stanowiska do frezowania elementów lotniczych, symulacja wykazała konieczność zwiększenia sztywności stołu obrotowego o 40%, co przełożyło się na modyfikację projektu z wykorzystaniem stali S355J2 zamiast aluminium 6061

Modelowanie w RobotStudio obejmuje:

- Weryfikację zasięgu robota względem gabarytów detali,

- Analizę kolizji w pełnym zakresie ruchu,

- Optymalizację ścieżek ruchu redukującą czas cyklu o 12-18%,

- Dobór narzędzi końcowych (np. chwytaków próżniowych vs. pneumatycznych).

Dobór komponentów pod kątem precyzji i trwałości

Specjaliści MDP Engineering selekcjonują komponenty na podstawie:

- Wymaganej dokładności pozycjonowania (np. ±0.02 mm dla aplikacji laserowego znakowania),

- Obciążenia dynamicznego (moment bezwładności narzędzia),

- Środowiska pracy (klasa IP67 dla stref wilgotnych),

- Czasu bezawaryjnej pracy (MTBF powyżej 50,000 godzin).

Implementacja i walidacja systemu

Faza prototypowa obejmuje:

- Budowę stanowiska testowego w skali 1:1,

- Weryfikację zgodności z normami PN-EN ISO 10218-1/-2,

- Pomiar parametrów wydajnościowych (np. czas cyklu, powtarzalność),

- Testy wytrzymałościowe (np. 72-godzinny ciągły tryb pracy).

W projekcie dla producenta elektroniki, testy FAT (Factory Acceptance Test) wykazały konieczność zmiany materiału prowadnic przenośnika z aluminium na stal nierdzewną, co zwiększyło żywotność komponentu o 300%.

Integracja z systemami nadrzędnymi

Stanowiska MDP Engineering integrują się z:

- Systemami MES (Manufacturing Execution System) poprzez interfejs OPC UA,

- Bazami danych SQL dla śledzenia parametrów procesowych,

- Chmurą przemysłową do predykcyjnego utrzymania ruchu.

Przykładowa architektura komunikacyjna:

Współpracę z MDP Engineering w obszarze wdrożenia stanowisk zrobotyzowanych rozpoczynamy od szczegółowej analizy procesów produkcyjnych i zidentyfikowania najważniejszych potrzeb klienta. Kolejnym etapem jest przeprowadzenie wstępnego audytu technologicznego, który pozwala ocenić potencjał automatyzacji i określić kluczowe obszary do rozwoju. Na tej podstawie przygotowujemy koncepcję wdrożenia, szczegółową wycenę projektu oraz harmonogram realizacji, zapewniając pełne wsparcie od projektu po uruchomienie i integrację systemu w linii produkcyjnej.

Kluczowe etapy współpracy:

Analiza procesów produkcyjnych

Zdefiniowanie potrzeb i audyt technologiczny

Opracowanie koncepcji oraz wyceny

Przygotowanie harmonogramu realizacji

Pełne wdrożenie i integracja stanowiska

Tak, MDP Engineering szczególnie zwraca uwagę na przyszłą skalowalność i elastyczność projektowanych stanowisk. Każda instalacja powstaje z myślą o możliwej rozbudowie, tak aby klient mógł łatwo integrować nowe roboty, funkcje czy narzędzia w miarę rozwoju swojej produkcji. Stosujemy modułowe systemy oraz otwarte interfejsy komunikacyjne, które umożliwiają szybkie dopasowanie do zmieniających się wymagań technologicznych i biznesowych. Dzięki temu każda inwestycja w automatyzację zachowuje długoterminową wartość i pozwala na sprawne unowocześnianie w przyszłości.

Kluczowe zalety podejścia:

Gotowość do rozbudowy i modyfikacji

Łatwa integracja nowych robotów, funkcji, narzędzi

Modułowe systemy i otwarte interfejsy komunikacyjne

Wysoka elastyczność i długoterminowa wartość inwestycji

Nasz zespół specjalistów starannie dobiera komponenty i materiały, kierując się kluczowymi parametrami technologicznymi oraz specyfiką aplikacji. Priorytetem jest zapewnienie odpowiedniej precyzji pozycjonowania – na przykład ±0.02 mm w aplikacjach laserowych – oraz odporności na obciążenia dynamiczne i zgodności ze środowiskiem pracy, jak wysoka klasa szczelności IP67. Uwzględniamy również wymagany czas bezawaryjnej pracy (MTBF powyżej 50,000 godzin), a w razie potrzeby modyfikujemy projekt, dobierając inne materiały konstrukcyjne – np. stal S355J2 zamiast aluminium 6061 dla uzyskania większej sztywności konstrukcji.

Kluczowe kryteria doboru:

Wymagana precyzja pozycjonowania (np. ±0.02 mm)

Obciążenia dynamiczne i środowisko pracy (klasa IP67)

Oczekiwany czas pracy bezawaryjnej (MTBF > 50,000 h)

Indywidualny dobór lub zamiana materiałów pod kątem aplikacji

Korzystamy z zaawansowanego oprogramowania CAD, takiego jak SolidWorks, które umożliwia przygotowanie szczegółowych modeli 3D stanowisk i komponentów. Do analizy i symulacji pracy robotów używamy narzędzi takich jak ABB RobotStudio i Fanuc ROBOGUIDE. Pozwala to nie tylko zweryfikować zasięgi i wykryć ewentualne kolizje, ale również zoptymalizować ścieżki ruchu oraz precyzyjnie zaplanować dobór narzędzi końcowych – np. chwytaków pneumatycznych czy próżniowych. Dzięki tym rozwiązaniom zapewniamy efektywność wdrożenia i bezpieczeństwo procesu automatyzacji.

Kluczowe narzędzia i programy:

CAD: SolidWorks

Symulacja: ABB RobotStudio, Fanuc ROBOGUIDE

Analiza zasięgu, kolizji, optymalizacja ścieżek

Dobór narzędzi końcowych: chwytaki pneumatyczne, próżniowe

Proces budowy stanowiska zrobotyzowanego realizujemy według sprawdzonych etapów, aby zapewnić wysoką jakość i bezpieczeństwo wdrożenia. Na początku przygotowujemy szczegółowe modele 3D oraz przeprowadzamy symulacje procesowe, wykorzystując narzędzia takie jak SolidWorks czy ABB RobotStudio. Optymalizujemy ścieżki ruchu robota i konfigurujemy narzędzia końcowe, dostosowując je do specyfiki produkcji. W fazie prototypowania testujemy wydajność i trwałość stanowiska, a ostateczny montaż obejmuje szczegółową weryfikację zgodności z normami bezpieczeństwa PN-EN ISO 10218-1/-2 oraz przeprowadzenie testów FAT (Factory Acceptance Test) i SAT (Site Acceptance Test) u klienta.

Najważniejsze etapy procesu:

Modelowanie 3D i symulacja procesowa (SolidWorks, ABB RobotStudio)

Optymalizacja ścieżek ruchu i konfiguracja narzędzi

Prototypowanie oraz testy wydajnościowo-trwałościowe

Montaż, weryfikacja zgodności z normami PN-EN ISO 10218-1/-2

Testy FAT/SAT i odbiór końcowy

MDP Engineering oferuje projektowanie oraz wdrożenia stanowisk dla szerokiego zakresu procesów technologicznych, które można efektywnie zrobotyzować. Wykonujemy instalacje i automatyzację zadań takich jak spawanie, zgrzewanie, malowanie, transport i paletyzacja detali, a także precyzyjne operacje frezowania czy kompletacji oraz montażu. Nasze systemy są skalowalne i mogą zostać indywidualnie dopasowane do wymagań branżowych – od automotive, przez spożywczą, aż po elektronikę i farmację – co pozwala uzyskać maksymalną wydajność przy jednoczesnym spełnieniu rygorystycznych norm jakościowych.

Kluczowe procesy technologiczne:

Zrobotyzowane spawanie i zgrzewanie

Automatyczne malowanie i transport

Paletyzacja oraz operacje montażowe

Frezowanie CNC

Branże: motoryzacyjna, spożywcza, elektroniczna, farmaceutyczna