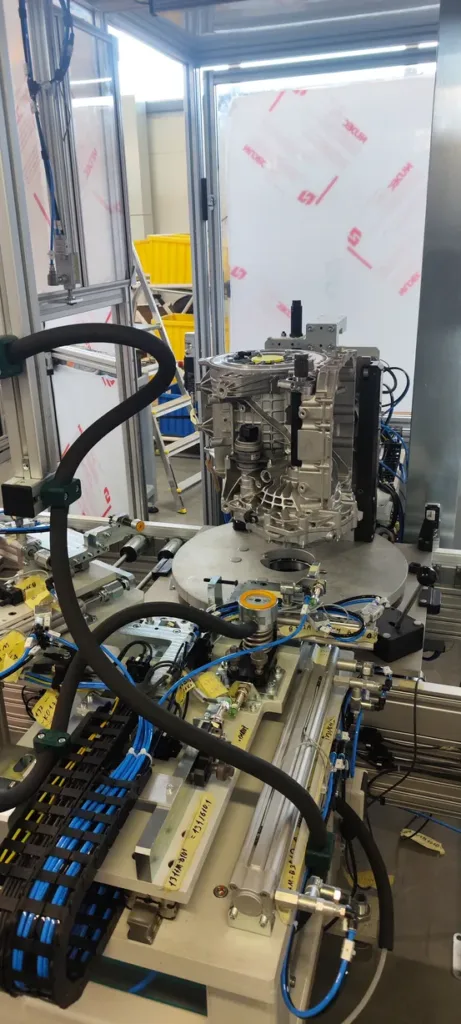

W MDP Engineering specjalizujemy się w kompleksowym projektowaniu i budowie maszyn, linii montażowych oraz produkcyjnych, dostosowanych do indywidualnych potrzeb naszych Klientów. Nasze doświadczenie i zaawansowana wiedza inżynierska pozwala nam tworzyć innowacyjne i efektywne rozwiązania, które zwiększają wydajność i optymalizują procesy produkcyjne.

Projektowanie i budowa maszyn, linii montażowych oraz produkcyjnych:

Nasz zespół doświadczonych inżynierów, mechaników i automatyków zajmuje się projektowaniem szerokiego spektrum maszyn specjalistycznych. Wykorzystujemy nowoczesne oprogramowanie CAD oraz metody symulacyjne, aby tworzyć konstrukcje zoptymalizowane pod względem funkcjonalności, trwałości i bezpieczeństwa oparte o indywidualne projekty 2D i 3D.

Oferujemy projektowanie:

- Maszyn do obróbki i przetwórstwa materiałów.

- Urządzeń transportowych i manipulacyjnych.

- Stanowisk testowych i kontrolnych.

- Maszyn pakujących i etykietujących.

- Innych maszyn specjalnego przeznaczenia.

Każdy projekt jest poprzedzony szczegółową analizą potrzeb Klienta oraz uwzględnia obowiązujące normy i przepisy.

Niezawodność, elastyczność, dostosowanie do potrzeb Klienta.

Tak, MDP Engineering wspiera klientów w optymalizacji istniejących linii produkcyjnych, koncentrując się na poprawie wydajności, bezpieczeństwa i niezawodności systemów. Analizujemy procesy, modernizujemy oprogramowanie i sterowanie PLC oraz wprowadzamy rozwiązania zwiększające efektywność energetyczną i czasową. Naszym celem jest maksymalne wykorzystanie potencjału już funkcjonującej infrastruktury.

Najważniejsze elementy:

- Analiza i audyt pracy istniejącej linii

- Modernizacja systemów sterowania i oprogramowania

- Zwiększenie wydajności i stabilności procesów

- Optymalizacja czasu cyklu i zużycia energii

Tak, klient aktywnie uczestniczy w testach oraz odbiorze końcowym linii produkcyjnej. Proces ten umożliwia wspólne sprawdzenie działania systemu, weryfikację zgodności z założeniami projektowymi oraz wprowadzenie ewentualnych korekt przed ostatecznym uruchomieniem. Dzięki temu zapewniamy pełną satysfakcję i pewność co do jakości dostarczonego rozwiązania.

Najważniejsze elementy:

- Udział klienta w testach FAT i SAT

- Weryfikacja zgodności z założeniami projektu

- Możliwość wprowadzenia korekt na etapie odbioru

- Gwarancja jakości i funkcjonalności systemu

Tak, MDP Engineering projektuje i realizuje linie produkcyjne w formule „pod klucz”, obejmując cały proces — od koncepcji i projektowania, aż po montaż, uruchomienie i szkolenie personelu. Dzięki temu klient otrzymuje w pełni zintegrowane, gotowe do pracy rozwiązanie produkcyjne. Nasze zespoły zapewniają spójność projektu na każdym etapie jego realizacji.

Najważniejsze elementy:

- Kompleksowa realizacja od projektu do uruchomienia

- Montaż, testy i szkolenie personelu

- Pełna integracja automatyki, mechaniki i sterowania

- Odpowiedzialność za cały proces wdrożenia

MDP Engineering zapewnia bezpieczeństwo maszyn i linii produkcyjnych poprzez projektowanie zgodne z obowiązującymi normami oraz wdrażanie certyfikowanych systemów zabezpieczeń. Analizujemy ryzyka, instalujemy układy bezpieczeństwa i programujemy sterowniki PLC zgodnie z wymaganiami kategorii bezpieczeństwa. Naszym celem jest pełna ochrona operatorów i niezawodność pracy całego systemu.

Najważniejsze elementy:

- Analiza ryzyka i zgodność z normami PN-EN ISO 13849 i IEC 62061

- Integracja systemów bezpieczeństwa w sterowaniu PLC

- Montaż urządzeń ochronnych: kurtyny, bariery, wyłączniki awaryjne

- Testy i weryfikacja skuteczności zabezpieczeń

MDP Engineering projektuje szeroki zakres maszyn przemysłowych dostosowanych do indywidualnych potrzeb klientów. Obejmuje to maszyny do obróbki i przetwórstwa materiałów, urządzenia transportowe i manipulacyjne, stanowiska testowe, a także maszyny pakujące i etykietujące. Każdy projekt tworzony jest z myślą o optymalizacji procesów, bezpieczeństwie użytkowania i niezawodności pracy systemu.

Najważniejsze elementy:

- Maszyny do obróbki i przetwórstwa materiałów

- Urządzenia transportowe i pozycjonujące

- Stanowiska testowe i kontrolne

- Maszyny pakujące, etykietujące, montażowe

- Projekty dostosowane do procesu klienta

W MDP Engineering przez lata wypracowaliśmy dobre praktyki budowy maszyn i linii produkcyjnych:

Bezpieczeństwo przede wszystkim:

Projektowanie maszyn z naciskiem na bezpieczeństwo jest najważniejsze dla zapewnienia bezpiecznego środowiska pracy. Należy przeprowadzić ocenę ryzyka zgodnie z normą PN EN ISO 12100.

Analiza wymagań klienta:

Przed rozpoczęciem projektu należy przeprowadzić dokładną analizę wymagań Klienta i specyfikacji technicznych. Pozwala to uniknąć problemów na późniejszych etapach.

Utrzymanie i kontrola:

Infrastruktura zakładu musi być odpowiednio zaprojektowana, utrzymywana i regularnie kontrolowana. Ważne jest, aby stan techniczny maszyn nie budził żadnych zastrzeżeń.

Projektowanie z myślą o bezpieczeństwie:

Tworzenie projektu maszyny przemysłowej z uwzględnieniem systemów bezpieczeństwa.

Wybór odpowiednich materiałów:

Wybór odpowiednich materiałów konstrukcyjnych i komponentów ma kluczowe znaczenie dla uzyskania wydajnej i trwałej konstrukcji.

Tworzenie prototypów i testowanie:

Tworzenie prototypów i testowanie ich funkcjonalności pozwala na wykrycie ewentualnych błędów i ich korektę przed wdrożeniem finalnego produktu.

Iteracyjne podejście AGILE:

Iteracyjne podejście AGILE w testowaniu prototypów pozwala na ciągłe doskonalenie i rozwój technologii.

Normy i standardy:

Projektowane maszyny muszą być bezpieczne w użytkowaniu i spełniać standardy bezpieczeństwa oraz normy branżowe.

Współpraca z Klientem:

Aktywne uczestnictwo Klienta w procesie testowania (FAT i SAT) pozwala na wczesne wykrycie ewentualnych problemów i dostosowanie maszyny do potrzeb użytkownika.

Dokumentacja:

Tworzenie czytelnej i zrozumiałej dokumentacji technicznej dla użytkowników maszyn, w tym instrukcji obsługi.

Szkolenie personelu:

Przeszkolenie kadry pracowniczej do obsługi stanowiska.

Doświadczeni konstruktorzy i automatycy:

Łączymy biuro konstrukcyjne z faktycznym budowaniem maszyn. Od projektu, przez produkcję, aż po uruchomienie.

Wdrażanie Linii Produkcyjnej- Kluczowe Etapy:

Wdrożenie linii produkcyjnej to złożony proces, który wymaga systematycznego podejścia i ścisłej współpracy między inwestorem a specjalistami.

Poniżej przedstawiono najważniejsze etapy tego procesu:

1. Koncepcja i Planowanie

Analiza potrzeb i oczekiwań klienta: Szczegółowe określenie potrzeb klienta i specyfiki zakładu produkcyjnego. Konsultacje pozwalają na opracowanie szczegółowych wymagań dla procesu technologicznego.

Określenie funkcjonalności linii: Rozmowy na temat funkcjonalności nowej linii produkcyjnej, mające na celu poznanie oczekiwań inwestora. Inżynierowie dopytują o szczegóły i przedstawiają dostępne rozwiązania.

Projekt koncepcyjny: Opracowanie ogólnej wizji i szczegółowej strategii projektu. Należy zastanowić się nad najdogodniejszym ustawieniem maszyn, ergonomią pracy i potrzebami produkcyjnymi.

Specyfikacja użytkownika: Określenie czynności, które będą wykonywane w zakładzie w trakcie produkcji oraz ich kolejność.

Wybór urządzeń: Umiejscowienie maszyn na linii, wybór aparatury pomiarowej, sterowniczej i okablowania.

Określenie liczby pracowników: Ustalenie optymalnej liczby pracowników do obsługi linii, z uwzględnieniem bezpieczeństwa pracy.

Analiza procesów w przedsiębiorstwie: Zdefiniowanie czynności do wykonania i ich kolejności.

4. Uruchomienie i Testowanie

- Rozruch maszyn: Finalizacja ustawień mechanicznych, uruchomienie sterowania i wykonanie testów produkcyjnych. Rozruch powinien odbywać się w obecności osób z odpowiednimi kompetencjami.

- Testowanie: Testowanie każdej funkcjonalności linii produkcyjnej.

5. Wdrożenie i Optymalizacja

- Przekazanie dokumentacji: Przekazanie niezbędnej dokumentacji i przeprowadzenie szkolenia personelu.

- Montaż u Klienta: Transport linii do hali produkcyjnej Klienta. Dopracowanie detali i dostrojenie elementów.

6. Użytkowanie

- Integracja i Sterowanie: Integracja maszyn i urządzeń, sterowanie nimi przez centralny system.

- Monitorowanie i Raportowanie: Wdrożenie systemów monitorowania i raportowania.

- Ciągłe Doskonalenie: Bieżąca kontrola nad procesem produkcyjnym i szybkie reagowanie na problemy.

- Automatyzacja Transportu: Automatyczny transport między stanowiskami za pomocą przenośników, robotów lub innych systemów.

- Szkolenie i Wsparcie: Zapewnienie odpowiedniego przygotowania pracowników, szkolenia i wsparcia technicznego.