W MDP Engineering łączymy wieloletnie doświadczenie w projektowaniu układów sterowania z metodologią stopniowego rozruchu technologicznego, zapewniając Klientom optymalizację kosztów i czasu wdrożenia przy zachowaniu najwyższych standardów bezpieczeństwa.

Współczesny przemysł wymaga integracji zaawansowanych rozwiązań automatyki przemysłowej z precyzyjnie zaplanowanymi procesami uruchomienia. Automatyka i uruchomienia stanowią filar nowoczesnej inżynierii produkcyjnej, umożliwiając tworzenie inteligentnych, samoregulujących się systemów oraz ich efektywne wprowadzanie do eksploatacji.

Definicja automatyki przemysłowej:

Automatyka przemysłowa to dziedzina inżynierii skupiona na zastępowaniu ludzkiej interwencji w procesach produkcyjnych poprzez systemy sterowania oparte na algorytmach, czujnikach i układach wykonawczych. Jej serce stanowią programowalne sterowniki logiczne (PLC), które przetwarzają sygnały z czujników (np. enkoderów, termopar) na komendy dla aktuatorów (silniki, zawory, siłowniki). W MDP Engineering rozszerzamy tę definicję o:

- Systemy SCADA (Supervisory Control And Data Acquisition) do wizualizacji i nadzoru procesów.

- Sieci przemysłowe (PROFINET, EtherCAT) zapewniające komunikację między urządzeniami.

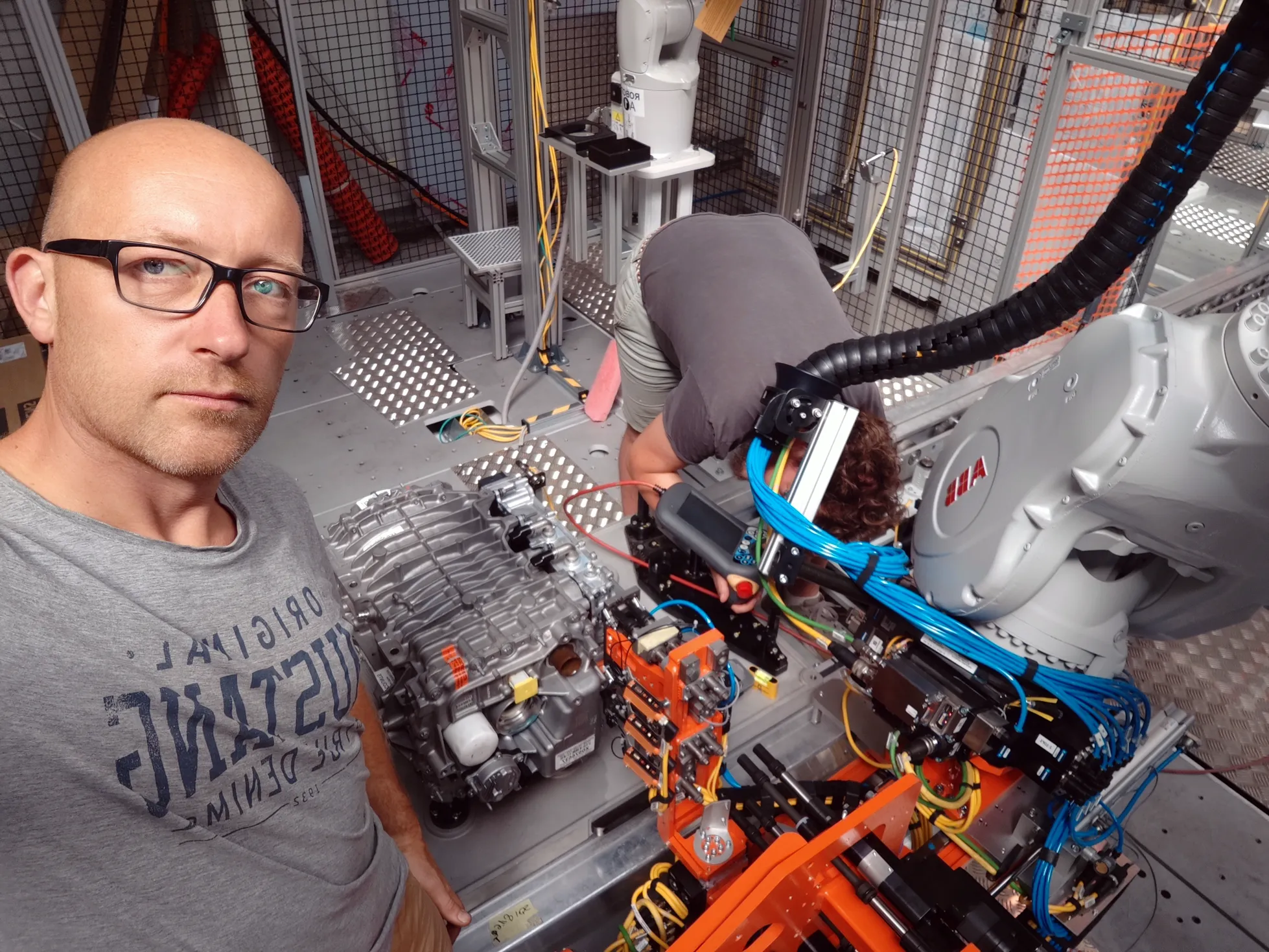

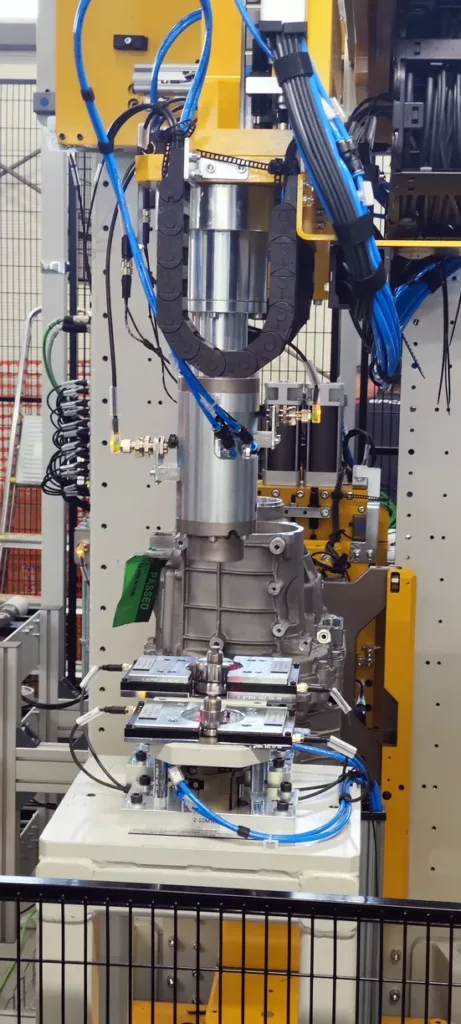

- Roboty przemysłowe z układami kinematycznymi dostosowanymi do specyfiki produkcji.

Etapy procesu uruchomieniowego:

Uruchomienie linii produkcyjnej to wieloetapowa procedura wymagająca synchronizacji kompetencji mechanicznych, elektrycznych i programistycznych. Nasze podejście obejmuje:

- Weryfikację dokumentacji technicznej pod kątem zgodności z normami PN-EN ISO 13849-1 (bezpieczeństwo maszyn).

- Testy funkcjonalne poszczególnych modułów z wykorzystaniem symulatorów procesowych.

- Integrację systemową z walidacją protokołów komunikacyjnych.

- Rozruch próbny z generowaniem raportów FMEA (Failure Mode and Effects Analysis).

Projektowanie Systemów Automatyki:

Architektura Sterowania dla Linii Produkcyjnych:

W MDP Engineering stosujemy hierarchiczny model sterowania, dzielący system na trzy warstwy.

Narzędzia Projektowe i Symulacyjne:

Symulacje CFD (Computational Fluid Dynamics) pozwalają nam optymalizować układy chłodzenia w maszynach specjalizowanych, redukując zużycie energii o 15-18%.

Implementacja i Rozruch Systemów:

Metodologia Stopniowego Uruchomienia

Nasz proces uruchomienia opiera się na filozofii V-Model, gdzie każda faza projektowa ma odpowiadający jej etap testów:

Od sprawdzenia pojedynczych funkcji, przez testy całych modułów, aż po uruchomienie kompletnego rozwiązania. Dzięki temu już na wczesnych etapach wykrywamy ewentualne błędy, a całe wdrożenie przebiega sprawnie, przewidywalnie i bez niespodzianek.

FAT (Factory Acceptance Test)

Weryfikacja funkcjonalna w warunkach laboratoryjnych.

SAT (Site Acceptance Test)

Testy wydajnościowe na docelowej lokalizacji.

Rozruch ciepły

Praca z atrapami produktów.

Rozruch gorący:

Pełna produkcja z monitoringiem KPI.

Automatyka i uruchomienia to usługi projektowania, wdrażania i uruchamiania systemów automatyzacji linii produkcyjnych.

Proces obejmuje analizę potrzeb, integrację maszyn i sterowników PLC, instalację oraz konfigurację systemów.

Celem jest zwiększenie efektywności produkcji, redukcja kosztów i zapewnienie zgodności z normami.

Oferowane są szkolenia i wsparcie techniczne dla użytkowników nowych systemów.

Zarządzanie Ryzykiem podczas Uruchomienia

Testy obciążeniowe

Z wykorzystaniem wzmacniaczy momentu do 250% wartości nominalnych.

Mapowanie wąskich gardeł

Poprzez symulacje dyskretne (technologia Digital Twin).

Procedury awaryjne

Z automatycznymi sekwencjami bezpiecznego zatrzymania (Safe Torque Off).

Analiza ryzyka w MDP Engineering obejmuje:

W projekcie dla branży automotive wdrożyliśmy system predykcyjnej konserwacji oparty na analizie drgań łożysk, redukując przestoje o 40%.

Szczycimy się długoletnią współpracą z naszymi Klientami, inwestujemy w relacje i długoterminową obsługę projektów dzięki:

DOŚWIADCZENIU

w branży inżynierskiej

ELASTYCZNOŚCI

w podejściu do projektu

ODPOWIEDZIALNOŚCI

za konstrukcje i projekt

WDRAŻANIU

od pomysłu do wykonania

Integracja automatyki przemysłowej z metodycznie zaplanowanym procesem uruchomienia stanowi klucz do konkurencyjności w dzisiejszym przemyśle. Doświadczenie MDP Engineering pokazuje, że zastosowanie podejścia systemowego (od modelowania 3D po walidację procesową) pozwala skrócić czas wdrożenia o 30-45% przy jednoczesnym zwiększeniu niezawodności linii produkcyjnych.

Pierwszym etapem współpracy jest wspólna analiza potrzeb produkcyjnych, podczas której identyfikujemy kluczowe obszary wymagające automatyzacji lub modernizacji. Następnie przeprowadzamy audyt technologiczny i przygotowujemy wstępną koncepcję rozwiązania, uwzględniając cele techniczne, wymagania budżetowe oraz oczekiwane terminy realizacji. Na tej podstawie przygotowujemy szczegółową ofertę obejmującą zakres prac, przewidywane harmonogramy wdrożenia oraz wsparcie inżynierskie na każdym etapie realizacji – od projektu po uruchomienie i szkolenie personelu.

Kluczowe kroki rozpoczęcia współpracy:

Analiza potrzeb produkcyjnych i priorytetów automatyzacji

Audyt technologiczny oraz przygotowanie koncepcji

Precyzyjna wycena i opracowanie harmonogramu wdrożenia

Kompleksowe wsparcie inżynierskie na każdym etapie

Tak, MDP Engineering dostarcza dedykowane moduły oraz kompletne systemy integracyjne, które umożliwiają połączenie robotów z urządzeniami do wizyjnej kontroli jakości i pomiarów. Stosujemy rozwiązania pozwalające na automatyczną detekcję wad, pomiary geometryczne czy rozpoznawanie komponentów podczas produkcji. Integrujemy systemy na bazie kamer przemysłowych, czujników oraz specjalistycznego oprogramowania, dzięki czemu klient uzyskuje niezawodny monitoring jakości bezpośrednio w cyklu produkcyjnym. Takie podejście pozwala osiągnąć wysoką powtarzalność i eliminować błędy na wczesnym etapie procesu.

Kluczowe rozwiązania integracyjne:

Moduły do wizyjnej kontroli jakości

Automatyczna detekcja wad produktów

Pomiar i rozpoznawanie komponentów bez udziału operatora

Pełna integracja z linią i systemem zarządzania produkcją

MDP Engineering stosuje wieloetapowe procedury zabezpieczające podczas uruchamiania nowych systemów automatyki i stanowisk zrobotyzowanych. Przeprowadzamy szczegółową analizę ryzyk oraz symulacje scenariuszy awaryjnych, a następnie wdrażamy dedykowane rozwiązania techniczne: wielopoziomowe systemy bezpieczeństwa, bariery ochronne oraz monitorowanie pracy w czasie rzeczywistym. Dodatkowo realizowane są szkolenia personelu oraz testy funkcjonalne, które minimalizują ryzyko błędów i zapewniają zgodność z normami PN-EN ISO oraz IEC. Dzięki temu wdrożenia przebiegają bezpiecznie, a obsługa jest dobrze przygotowana na wszystkie sytuacje eksploatacyjne.

Kluczowe elementy zabezpieczeń i zarządzania ryzykiem:

Analiza ryzyk i symulacje awaryjne

Systemy bezpieczeństwa i bariery ochronne

Monitoring pracy w czasie rzeczywistym

Szkolenia i testy funkcjonalne personelu

Zgodność z normami PN-EN ISO i IEC

MDP Engineering projektuje nowoczesną, modułową architekturę systemów automatyki przemysłowej, dostosowaną do indywidualnych potrzeb klientów i specyfiki linii produkcyjnych. Nasze rozwiązania obejmują hierarchię sterowników PLC, systemów SCADA oraz rozproszonych wejść/wyjść, pozwalając na elastyczną integrację nowych urządzeń i łatwą rozbudowę. Stosujemy otwarte protokoły komunikacyjne (np. Profinet, EtherCAT), co zapewnia bezpieczeństwo danych, niezawodność transmisji oraz skuteczne zarządzanie i monitorowanie produkcji w czasie rzeczywistym.

Kluczowe cechy architektury:

Modułowa i skalowalna struktura systemu

Sterowniki PLC, SCADA, rozproszone IO

Otwarte protokoły komunikacyjne (Profinet, EtherCAT)

Integracja i rozbudowa urządzeń

Monitoring i zarządzanie produkcją w czasie rzeczywistym

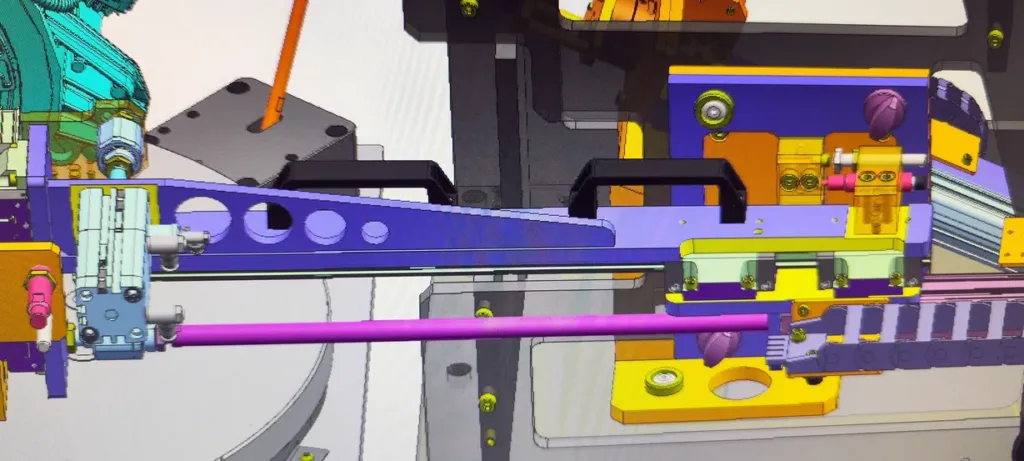

MDP Engineering wykorzystuje zestaw nowoczesnych narzędzi projektowych, symulacyjnych i uruchomieniowych, które gwarantują precyzję oraz wysoką efektywność realizowanych zadań. W projektowaniu 3D korzystamy z zaawansowanego oprogramowania CAD (SolidWorks), a do symulacji oraz programowania systemów automatyki i robotyki używamy takich narzędzi jak Siemens TIA Portal, EPLAN, ABB RobotStudio czy Fanuc ROBOGUIDE. Proces wdrożenia wspierany jest przez narzędzia do analizy danych, monitoring systemów SCADA oraz testy FAT/SAT, co zapewnia zgodność realizacji z wymaganiami klienta oraz międzynarodowymi normami.

Kluczowe narzędzia wykorzystywane przez firmę:

Oprogramowanie CAD: SolidWorks

Narzędzia symulacyjne i programistyczne: TIA Portal, EPLAN, ABB RobotStudio, Fanuc ROBOGUIDE

Systemy monitorowania i analizy: SCADA, narzędzia do akwizycji oraz wizualizacji danych

Testy FAT/SAT oraz narzędzia uruchomieniowe

Proces uruchomienia nowej linii produkcyjnej rozpoczynamy od kompleksowego planowania projektu i analizy wymagań technologicznych oraz logistycznych. Tworzymy szczegółowy harmonogram instalacji, koordynując dostawy maszyn, montaż modułów i integrację systemów automatyki. Po zmontowaniu linii przeprowadzamy testy funkcjonalne oraz próbną produkcję, aby zweryfikować wydajność i zgodność z założeniami. Całość kończy szkolenie personelu oraz przekazanie szczegółowej dokumentacji technicznej, które zapewnia bezpieczne rozpoczęcie pracy i szybkie osiągnięcie pełnej efektywności.

Kluczowe etapy uruchomienia:

Planowanie projektu i analiza wymagań

Instalacja maszyn i integracja systemów automatyki

Testy funkcjonalne i próbna produkcja

Szkolenie personelu i przekazanie dokumentacji

Wdrożenie oraz wsparcie serwisowe

Automatyka przemysłowa według MDP Engineering to kompleksowe systemy technologiczne, które wspierają i usprawniają produkcję na każdym etapie procesu. Obejmuje nie tylko zaawansowane sterowanie maszynami i liniami, lecz także integrację robotów, pomiarów jakości, rejestrację danych oraz zdalny monitoring i analizę wydajności. Nasze podejście łączy niezawodne rozwiązania sprzętowe z nowoczesnym oprogramowaniem, co przekłada się na większą efektywność, bezpieczeństwo oraz elastyczność produkcji w dynamicznie zmieniającym się otoczeniu rynkowym.

Kluczowe cechy automatyki przemysłowej MDP:

Kompleksowe sterowanie urządzeniami i liniami produkcyjnymi

Integracja robotów, systemów jakości i pomiarów

Centralny monitoring i analityka danych w czasie rzeczywistym

Podniesienie efektywności, bezpieczeństwa i skalowalności produkcji

Przykłady realizacji:

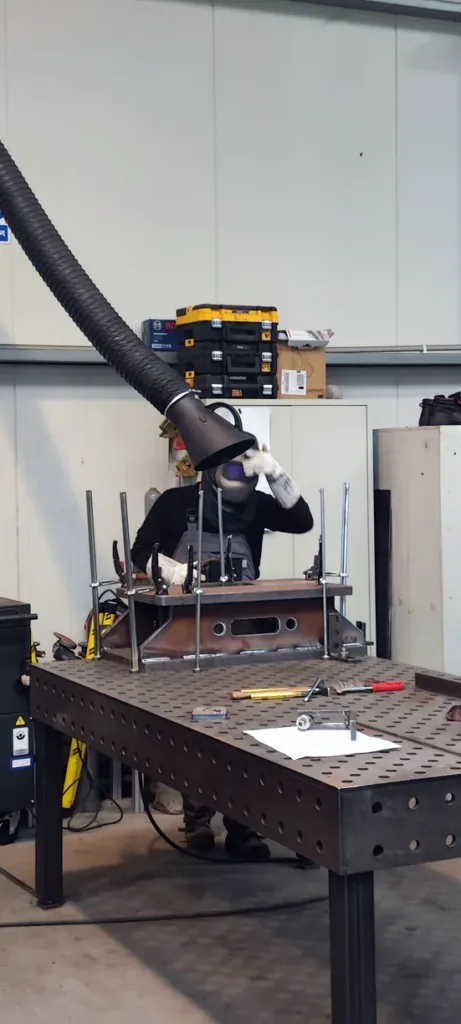

Integracja Robotów Spawalniczych w Przemysł Metalowy

Dla klienta z sektora konstrukcji stalowych zaimplementowaliśmy:

- 3 roboty 6-osiowe KUKA KR 1000 z głowicami laserowymi,

- System wizyjny do automatycznej korekcji trajektorii spawu,

- Monitorowanie jakości poprzez analizę spektralną łuku spawalniczego.

Efekt: 18% wzrost wydajności przy jednoczesnej redukcji zużycia drutu spawalniczego o 12%.

Automatyzacja Linii Pakującej w Branży Spożywczej

Projekt obejmował:

- Stację paletyzującą z robotem delta do 120 cykli/min,

- System kontroli wagi z dokładnością ±0.5g,

- Integrację z ERP poprzez interfejs OPC UA.

Wynik: Skrócenie czasu zmiany formatu produkcyjnego z 45 do 8 minut.

Rekomendujemy etapowe wdrażanie rozwiązań:

Audyt technologiczny z identyfikacją krytycznych punktów procesu.

Pilotażową implementację w wybranym obszarze produkcyjnym.

Szkolenia personelu z uwzględnieniem zmian organizacyjnych.

Ciągły monitoring z wykorzystaniem analityki predykcyjnej.